กระบวนการปั๊มร้อนเป็นเทคโนโลยีสำคัญที่ช่วยยกระดับคุณภาพผลิตภัณฑ์ จึงถูกนำมาใช้อย่างแพร่หลายในอุตสาหกรรมบรรจุภัณฑ์ การพิมพ์ การติดฉลาก และอุตสาหกรรมอื่นๆ ประสิทธิภาพของเครื่องตัดฟอยล์ปั๊มร้อนเป็นอุปกรณ์สำคัญในห่วงโซ่อุตสาหกรรม ส่งผลโดยตรงต่อประสิทธิภาพการผลิตและคุณภาพของผลิตภัณฑ์สำเร็จรูป การเลือกเครื่องตัดฟอยล์ปั๊มร้อนที่เหมาะสมไม่เพียงแต่จะช่วยเพิ่มประสิทธิภาพการผลิตเท่านั้น แต่ยังช่วยลดการสูญเสียวัตถุดิบได้อย่างมาก คู่มือนี้จะอธิบายประเด็นสำคัญต่างๆ ในการซื้อของคุณอย่างละเอียด เพื่อช่วยให้คุณตัดสินใจได้อย่างชาญฉลาด

1. ชี้แจงความต้องการ: ประเมินตนเองก่อนตัดสินใจซื้อ

1. ความต้องการขนาดการผลิตและกำลังการผลิต

• ธุรกิจขนาดเล็ก/ธุรกิจสตาร์ทอัพ: เลือกแบบกึ่งอัตโนมัติหรือแบบอัตโนมัติเต็มรูปแบบระดับเริ่มต้น โดยเน้นที่ความสะดวกในการใช้งานและข้อได้เปรียบด้านราคา

• วิสาหกิจขนาดกลาง/การผลิตที่มั่นคง: พิจารณาใช้โมเดลอัตโนมัติเต็มรูปแบบความเร็วปานกลางถึงสูง โดยเน้นที่ความเสถียรและความทนทาน

• องค์กรขนาดใหญ่/การผลิตจำนวนมาก: ต้องใช้เครื่องจักรความเร็วสูงและความแม่นยำสูง โดยเน้นที่ระบบอัตโนมัติและความน่าเชื่อถือในการปฏิบัติงานในระยะยาว

2. การกำหนดลักษณะของวัสดุ

• ประเภทฟอยล์ปั๊มร้อน (แบบกระดาษ แบบฟิล์ม ฯลฯ)

• ช่วงความกว้างทั่วไป (โดยทั่วไป 20-1500 มม.)

• ช่วงความหนา (มีผลต่อการเลือกใช้ระบบควบคุมความตึง)

• ความต้องการการจัดการวัสดุพิเศษ (เช่น วัสดุที่ยืดได้ง่าย แตกหักได้ง่าย)

3. ข้อกำหนดความแม่นยำในการตัด

• วัสดุบรรจุภัณฑ์ทั่วไป: ความต้องการความแม่นยำค่อนข้างต่ำ

• ฉลากระดับไฮเอนด์ วัสดุป้องกันการปลอมแปลง: ต้องใช้การตัดที่แม่นยำสูงระดับไมครอน

2. การวิเคราะห์พารามิเตอร์ทางเทคนิคหลัก

1. ระบบการผ่าที่แม่นยำ

• ความแม่นยำทางกล: ความแข็งแกร่งของเฟรม คุณภาพตลับลูกปืน ความเสถียรของระบบเครื่องมือ

• ระบบควบคุม: การควบคุมมอเตอร์เซอร์โวดีกว่ามอเตอร์สเต็ปเปอร์แบบดั้งเดิม

• ระบบตรวจสอบ: การประยุกต์ใช้เทคโนโลยีขั้นสูง เช่น การตรวจสอบภาพด้วย CCD และการวัดระยะด้วยเลเซอร์

2. ระบบควบคุมความตึง

• การควบคุมแบบวงเปิดและวงปิด: การควบคุมแบบวงปิดมีความแม่นยำมากกว่าแต่มีราคาแพงกว่า

• การควบคุมความตึงหลายขั้นตอน: เหมาะสำหรับการจัดการวัสดุที่ยืดหยุ่นได้ง่าย

• การปรับความตึงแบบอัตโนมัติ: ช่วยให้ความตึงระหว่างชั้นในและชั้นนอกของคอยล์สม่ำเสมอ

3. การเลือกระบบเครื่องมือ

• ใบมีดกลม: เหมาะสำหรับวัสดุส่วนใหญ่และเปลี่ยนได้ง่าย

• ระบบมีดแบน: เหมาะสำหรับการกรีดวัสดุพิเศษ

• วัสดุเครื่องมือ: คาร์ไบด์, เคลือบเซรามิก ฯลฯ

4. การกำหนดค่าการหดกลับและหดกลับ

• เส้นผ่านศูนย์กลางการม้วนกลับสูงสุด: กำหนดเวลาการทำงานต่อเนื่องของอุปกรณ์

• ระบบเปลี่ยนม้วนอัตโนมัติ: เพิ่มการทำงานอัตโนมัติและลดการแทรกแซงด้วยตนเอง

• ความสามารถในการปรับตัวของแกนกลาง: สามารถปรับให้เข้ากับคุณสมบัติต่างๆ ของแกนกลางคอยล์ได้หรือไม่

3. การเปรียบเทียบอุปกรณ์ประเภทต่างๆ

| ประเภทอุปกรณ์ | บุญ | ข้อบกพร่อง | สถานการณ์ที่สามารถนำไปใช้ได้ |

| เครื่องตัดแบบมือ/กึ่งอัตโนมัติ | ราคาถูก ใช้งานง่าย และบำรุงรักษาง่าย | ประสิทธิภาพต่ำ ความแม่นยำปานกลาง ขึ้นอยู่กับทักษะของผู้ปฏิบัติงาน | ชุดเล็ก, หลากหลาย, สตาร์ทอัพ |

| เครื่องตัดอัตโนมัติมาตรฐาน | ประสิทธิภาพสูง ความแม่นยำดี และเสถียรภาพแข็งแกร่ง | การลงทุนมีขนาดใหญ่และต้องมีการฝึกอบรมการปฏิบัติงานขั้นพื้นฐาน | การผลิตมวลปานกลาง วิสาหกิจแปรรูปส่วนใหญ่ |

| เครื่องตัดความเร็วสูงความแม่นยำสูง | ประสิทธิภาพการผลิตที่สูงมาก ความแม่นยำที่ยอดเยี่ยม และระดับอัตโนมัติสูง | การบำรุงรักษามีราคาแพงและซับซ้อน | การผลิตต่อเนื่องจำนวนมากและการประมวลผลวัสดุระดับไฮเอนด์ |

| เครื่องตัดชนิดพิเศษ | ปรับให้เหมาะสมสำหรับวัสดุเฉพาะพร้อมผลลัพธ์ที่สำคัญ | ความคล่องตัวต่ำและตัวเลือกในตลาดมีน้อย | การแปรรูปวัสดุพิเศษ ความต้องการเฉพาะของอุตสาหกรรม |

4. การประเมินแบรนด์และซัพพลายเออร์

1. แบรนด์ที่มีชื่อเสียงระดับนานาชาติ

• ประวัติศาสตร์อันยาวนาน เทคโนโลยีที่ครบถ้วน ความเสถียรสูง

• ราคาค่อนข้างสูง และเครือข่ายบริการหลังการขายก็สมบูรณ์แบบ

• เหมาะสำหรับบริษัทที่มีความต้องการความมั่นคงสูงและมีงบประมาณเพียงพอ

2. แบรนด์ชั้นนำในประเทศ

• คุ้มค่าและเข้าใจความต้องการของตลาดท้องถิ่นได้ดีขึ้น

• ระดับเทคนิคได้รับการปรับปรุงอย่างมีนัยสำคัญในช่วงไม่กี่ปีที่ผ่านมา

• การตอบสนองด้านบริการหลังการขายมักจะทันเวลา

3. จุดประเมินซัพพลายเออร์

• ชื่อเสียงของอุตสาหกรรมและกรณีของลูกค้า

• ความมุ่งมั่นในการบริการหลังการขายและเวลาตอบสนอง

• ความพร้อมของอะไหล่และความโปร่งใสของราคา

• ระบบการฝึกอบรมและการสนับสนุนทางเทคนิค

5. การเยี่ยมชมภาคสนามและการตรวจสอบการทดสอบ

1. ประเด็นสำคัญของการเยี่ยมชมโรงงาน

• กระบวนการผลิตและระบบการจัดการคุณภาพ

• กระบวนการประกอบอุปกรณ์และวิธีการทดสอบ

• สุขภาพของอุปกรณ์ของลูกค้าที่มีอยู่

2. ตัวชี้วัดสำคัญของการทดสอบต้นแบบ

• การทดสอบความแม่นยำในการตัด: ม้วน 100 ม้วนจะถูกตัดอย่างต่อเนื่องเพื่อวัดความเบี่ยงเบนของมิติ

• การทดสอบความเหมาะสมของวัสดุ: การตัดจริงโดยใช้วัสดุภายในองค์กร

• การทดสอบประสิทธิภาพ: บันทึกเวลาของกระบวนการทั้งหมดของการโหลด การตัด และการขนถ่าย

• การทดสอบความเสถียร: สังเกตสถานะของอุปกรณ์ระหว่างการทำงานต่อเนื่องเป็นเวลานาน

3. การประเมินการใช้พลังงานและเสียง

• การเปรียบเทียบการใช้พลังงานที่ความเร็วต่างๆ

• การวัดระดับเสียงในสภาพแวดล้อมการทำงาน

6. การวิเคราะห์ต้นทุนและผลตอบแทนจากการลงทุน

1. องค์ประกอบการลงทุนเริ่มต้น

• ค่าจัดซื้ออุปกรณ์ (ประมาณ 60-70%)

• ค่าติดตั้งและค่าดำเนินการ

• สินค้าคงคลังอะไหล่และชิ้นส่วนสึกหรอเริ่มต้น

• ต้นทุนการฝึกอบรมผู้ปฏิบัติงาน

2. การพิจารณาต้นทุนการดำเนินงาน

• ต้นทุนพลังงาน (แตกต่างกันอย่างมากระหว่างรุ่น)

• ค่าบำรุงรักษา

• ความถี่และต้นทุนของการเปลี่ยนชิ้นส่วนที่สึกหรอ

• ความต้องการทักษะของผู้ปฏิบัติงานและต้นทุนแรงงาน

3. การคำนวณผลตอบแทนจากการลงทุน

• เพิ่มปริมาณงานเนื่องจากประสิทธิภาพการผลิตที่เพิ่มขึ้น

• ประหยัดต้นทุนเนื่องจากการสูญเสียวัสดุที่ลดลง

• ความสามารถระดับพรีเมียมที่เกิดจากการปรับปรุงคุณภาพผลิตภัณฑ์

• ค่าเฉพาะสำหรับการประหยัดต้นทุนแรงงาน

7. การเจรจาและข้อควรระวังในการทำสัญญา

1. ทักษะการเจรจาต่อรองราคา

• ชี้แจงการจัดสรรและการโต้ตอบราคา

• มุ่งเป้าไปที่การรับประกันแบบขยายเวลาหรือความคุ้มครองการรับประกันที่เพิ่มขึ้น

• ต้องมีการฝึกอบรมปฏิบัติการเบื้องต้น

• รับราคาซื้ออะไหล่ที่เอื้ออำนวย

2. ข้อกำหนดสัญญาที่สำคัญ

• ข้อกำหนดการรับประกันการปฏิบัติงาน (ระบุความถูกต้อง ความเร็ว ฯลฯ)

• เกณฑ์และขั้นตอนการยอมรับ

• ความมุ่งมั่นที่เฉพาะเจาะจงต่อบริการหลังการขาย (เวลาตอบสนอง การบริการถึงประตูบ้าน ฯลฯ)

• ข้อกำหนดเกี่ยวกับทรัพย์สินทางปัญญาและความลับ

3. ข้อเสนอแนะวิธีการชำระเงิน

• หลีกเลี่ยงการจ่ายเต็มจำนวนล่วงหน้า

• เก็บส่วนที่เหลือไว้จนกว่าจะรับ

• ชี้แจงความรับผิดชอบต่อการละเมิดสัญญาสำหรับการจัดส่งล่าช้า

8. การติดตั้งและการว่าจ้างและการฝึกอบรมบุคลากร

1. การเตรียมสภาพแวดล้อมการติดตั้ง

• ขนาดไซต์และข้อกำหนดการรับน้ำหนัก

• การกำหนดค่าพลังงาน (ข้อกำหนดเสถียรภาพแรงดันไฟฟ้า)

• การควบคุมอุณหภูมิและความชื้นโดยรอบ

• มาตรการดูดซับแรงกระแทกขั้นพื้นฐาน

2. การกำกับดูแลกระบวนการว่าจ้าง

• มีส่วนร่วมในการสอบเทียบความแม่นยำเบื้องต้นของอุปกรณ์

• ตรวจสอบความสมบูรณ์ของการทำงาน

• บันทึกการตั้งค่าพารามิเตอร์เริ่มต้น

3. ข้อกำหนดเนื้อหาการฝึกอบรม

• การใช้งานพื้นฐานและการบำรุงรักษาตามปกติ

• การระบุและแก้ไขปัญหาข้อบกพร่องทั่วไป

• ขั้นตอนการปฏิบัติงานที่ปลอดภัย

• การใช้งานระบบซอฟต์แวร์และการปรับพารามิเตอร์

บทสรุป: วิถีแห่งการเลือก ศิลปะแห่งความสมดุล

กระบวนการจัดซื้อเครื่องตัดฟอยล์ร้อนนั้น สิ่งสำคัญคือต้องค้นหาสมดุลที่ดีที่สุดระหว่าง "อุปสงค์" และ "อุปทาน" ไม่มีอุปกรณ์ใดที่ "ดีที่สุด" อย่างแท้จริง มีเพียงตัวเลือกที่ "เหมาะสมที่สุด" เท่านั้น ภายในงบประมาณ เราจะให้ความสำคัญกับการตอบสนองความต้องการหลัก ในแง่ของพารามิเตอร์ทางเทคนิค เราจะมุ่งเน้นไปที่ความต้องการด้านการพัฒนาในอีก 3-5 ปีข้างหน้า ในการคัดเลือกซัพพลายเออร์ เราให้ความสำคัญกับความสัมพันธ์อันดีในระยะยาว มากกว่าแค่ข้อได้เปรียบด้านราคา

การลงทุนในอุปกรณ์อย่างชาญฉลาดไม่ได้หมายถึงแค่การซื้อเครื่องจักรเท่านั้น แต่ยังรวมถึงการวางรากฐานสำหรับกำลังการผลิตและความสามารถในการแข่งขันของบริษัทในอีกไม่กี่ปีข้างหน้าด้วย การสละเวลาศึกษาวิจัยเบื้องต้นอย่างเพียงพอ ดำเนินการทดสอบและตรวจสอบอย่างเข้มงวด และการลงนามในสัญญาจัดซื้อจัดจ้างอย่างรอบคอบ จะทำให้ขั้นตอนที่ดูเหมือนจะยุ่งยากเหล่านี้กลายเป็นประโยชน์ที่จับต้องได้และข้อได้เปรียบในการแข่งขันในสายการผลิตในที่สุด

โปรดจำไว้ว่า อุปกรณ์ที่ดีที่สุดคืออุปกรณ์ที่ผสานเข้ากับกระบวนการผลิตของคุณได้อย่างราบรื่น สร้างมูลค่าอย่างต่อเนื่อง และเติบโตไปพร้อมกับธุรกิจของคุณ ขอให้การซื้อของคุณราบรื่นและการผลิตเจริญรุ่งเรือง!

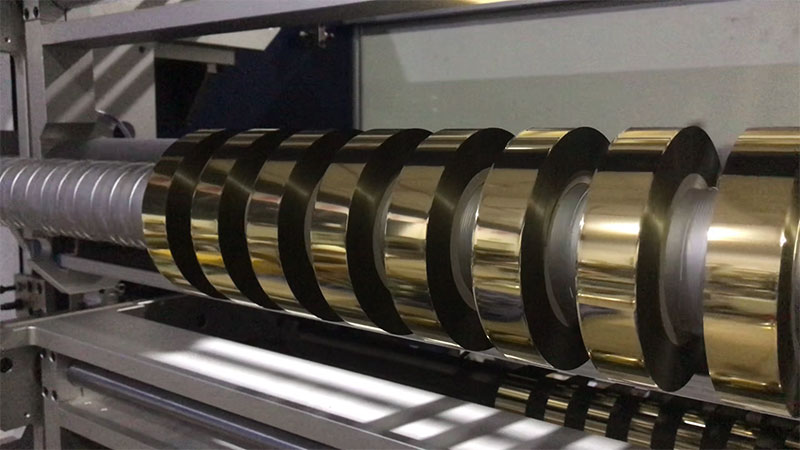

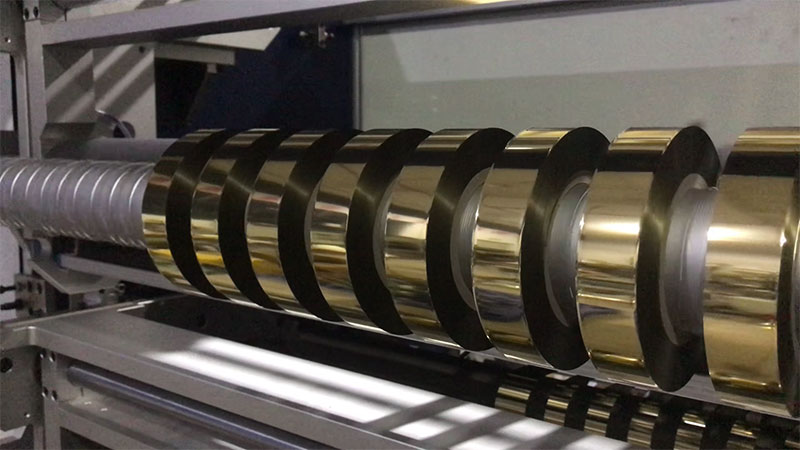

เครื่องตัดริบบิ้นพิมพ์การ์ด

เครื่องตัดริบบิ้นพิมพ์การ์ด เครื่องกรอริบบิ้นพิมพ์การ์ด

เครื่องกรอริบบิ้นพิมพ์การ์ด เครื่องตัดฟอยล์ปั๊มร้อน (RSDS7H) 1350

เครื่องตัดฟอยล์ปั๊มร้อน (RSDS7H) 1350 เครื่องตัดฟอยล์ปั๊มร้อน RSDS7H 1350 PLUS

เครื่องตัดฟอยล์ปั๊มร้อน RSDS7H 1350 PLUS เครื่องตัดฟอยล์โฮโลแกรม

เครื่องตัดฟอยล์โฮโลแกรม เครื่องตัดฟอยล์สำหรับงานพิมพ์สกรีน

เครื่องตัดฟอยล์สำหรับงานพิมพ์สกรีน