ต่อไปนี้เป็นแผนเชิงระบบสำหรับการตัดอัจฉริยะและการออกแบบประหยัดพลังงานในการอัพเกรดเครื่องตัดท่อตัดกระดาษอัตโนมัติ ครอบคลุมจุดนวัตกรรมทางเทคโนโลยีและเส้นทางการนำไปใช้:

1. อัพเกรดระบบตัดอัจฉริยะ

1. การจดจำภาพด้วย AI + การวัดระยะด้วยเลเซอร์

◦ กล้องอุตสาหกรรมความละเอียดสูงพร้อมอัลกอริธึมการเรียนรู้เชิงลึกจะระบุเส้นผ่านศูนย์กลางท่อกระดาษ วัสดุ และข้อบกพร่องของพื้นผิว (เช่น การเสียรูปและคราบ) โดยอัตโนมัติ และปรับพารามิเตอร์การตัดแบบเรียลไทม์

◦ โมดูลวัดระยะด้วยเลเซอร์จะชดเชยข้อผิดพลาดด้านความรีของท่อกระดาษและรับรองแนวตั้งของพื้นผิวการตัด (ความแม่นยำ ± 0.1 มม.)

2. การควบคุมแบบไดนามิกแบบปรับตัว

◦ มอเตอร์เซอร์โวขับเคลื่อนหัวตัดและปรับความเร็วการป้อนโดยอัตโนมัติตามความแข็งของวัสดุ (ข้อเสนอแนะผ่านเซ็นเซอร์แรงดัน) (เช่น ความเร็วท่อลูกฟูกลดลง 20% เพื่อลดการเกิดเสี้ยน)

◦ ระบบตรวจจับเครื่องมือที่ชำรุด: ตรวจจับการสึกหรอของเครื่องมือผ่านความผันผวนของกระแสไฟฟ้า ส่งสัญญาณเตือน และหยุดการทำงานชั่วคราว

3. การซ้อมฝาแฝดดิจิทัล

◦ เส้นทางการตัดได้รับการปรับให้เหมาะสมด้วยซอฟต์แวร์จำลอง 3 มิติเพื่อลดการเดินทางที่ว่างเปล่า (เวลาในรอบเร็วขึ้น 15% สำหรับการใช้งานทั่วไป)

2. การออกแบบเพื่อการประหยัดพลังงานและลดการใช้พลังงาน

1. ระบบขับเคลื่อนแบบไฮบริด

◦ ระบบขับเคลื่อนหลักใช้มอเตอร์เซอร์โว + ระบบกักเก็บพลังงานแบบซุปเปอร์คาปาซิเตอร์เพื่อกู้คืนพลังงานในระหว่างขั้นตอนการเบรก (อัตราการประหยัดพลังงานที่วัดได้ ≥25%)

◦ ระบบลมได้รับการอัพเกรดเป็นเครื่องอัดอากาศแบบสโครลแปลงความถี่ ซึ่งประหยัดพลังงานได้ 40% เมื่อเทียบกับแบบลูกสูบ

2. การรีไซเคิลพลังงานความร้อน

◦ ความร้อนจากแรงเสียดทานในการตัดจะถูกส่งผ่านท่อความร้อนไปยังหน่วยการอบแห้ง (ทางเลือก) เพื่อการบ่มท่อกระดาษอย่างรวดเร็วหลังจากการติดกาว

3. การสลับโหมดสลีปอัจฉริยะ

◦ อุปกรณ์จะเข้าสู่สถานะพลังงานต่ำโดยอัตโนมัติ (การใช้พลังงานสแตนด์บาย < 50W) หลังจากไม่ได้ใช้งานเป็นเวลา 30 นาที และจะปลุกโดยเซ็นเซอร์การสั่นสะเทือนทันที

3. การบูรณาการอินเทอร์เน็ตของสรรพสิ่ง

1. เกตเวย์การประมวลผลแบบเอจ

◦ การประมวลผลข้อมูลการผลิตในพื้นที่ (เช่น การใช้พลังงานต่อเครื่องมือ อายุการใช้งานของเครื่องมือ) และการอัปโหลดเฉพาะตัวบ่งชี้ที่สำคัญไปยังระบบ MES เพื่อลดภาระของเครือข่าย

2. การบำรุงรักษาเชิงคาดการณ์

◦ วิเคราะห์สถานะตลับลูกปืนตามสเปกตรัมการสั่นสะเทือน และแจ้งเตือนความผิดปกติล่วงหน้า 7 วัน (ความแม่นยำ 92%)

4. ประโยชน์จากการดำเนินการ

• การปรับปรุงประสิทธิภาพ: ลดเวลาการเปลี่ยนแปลงจาก 15 นาทีเหลือ 2 นาที (ปรับพารามิเตอร์อัตโนมัติโดยการสแกนรหัส QR)

• ประหยัดต้นทุน: ลดการใช้พลังงานโดยรวมลง 35% และเครื่องมือมีอายุการใช้งานยาวนานขึ้น 3 เท่า (ระบบหล่อลื่นอัจฉริยะ)

• การตรวจสอบคุณภาพ: รหัส DNA จะถูกสร้างขึ้นสำหรับชุดการตัดแต่ละชุด โดยเชื่อมโยงพารามิเตอร์วัตถุดิบ/กระบวนการ

5. การควบคุมความเสี่ยง

การลงทุนเริ่มต้นค่อนข้างสูง (ใช้เวลาคืนทุนประมาณ 18 เดือน) และแนะนำให้ดำเนินการเป็นขั้นตอนดังนี้:

1. ให้ความสำคัญกับการติดตั้งเซ็นเซอร์และระบบควบคุม

2. การเชื่อมต่อแพลตฟอร์มดิจิทัลของโรงงานในภายหลัง

3. สุดท้ายนี้ ตระหนักถึงการเชื่อมโยงการปรับตัวของสายการผลิตทั้งหมด

จำเป็นต้องมีการหารือเพิ่มเติมเกี่ยวกับข้อกำหนดเฉพาะของท่อกระดาษหรือข้อกำหนดวงจรการผลิต และสามารถปรับแต่งโซลูชันโดยละเอียดได้

เครื่องบรรจุแกนกระดาษ

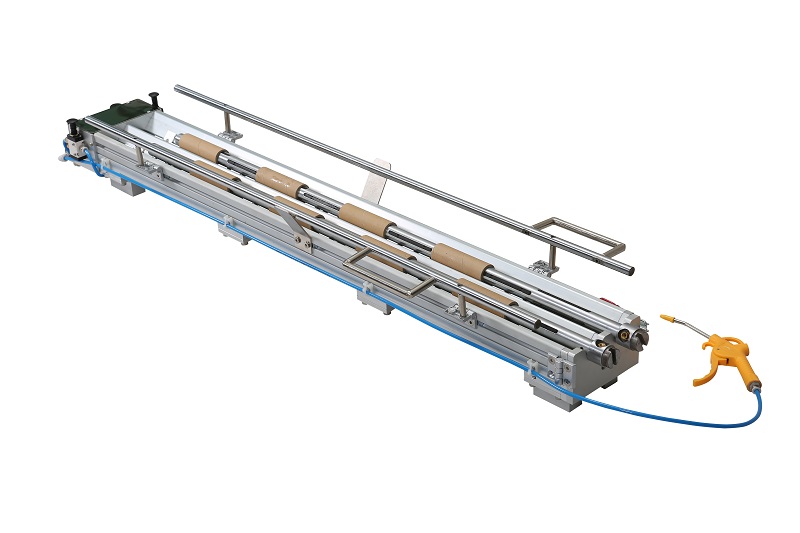

เครื่องบรรจุแกนกระดาษ เครื่องตัดฟิล์มและกระดาษ RSDS 750MM(S)

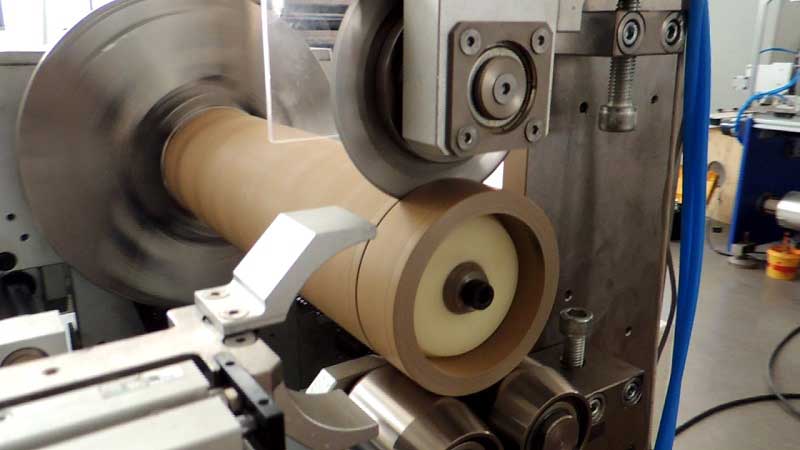

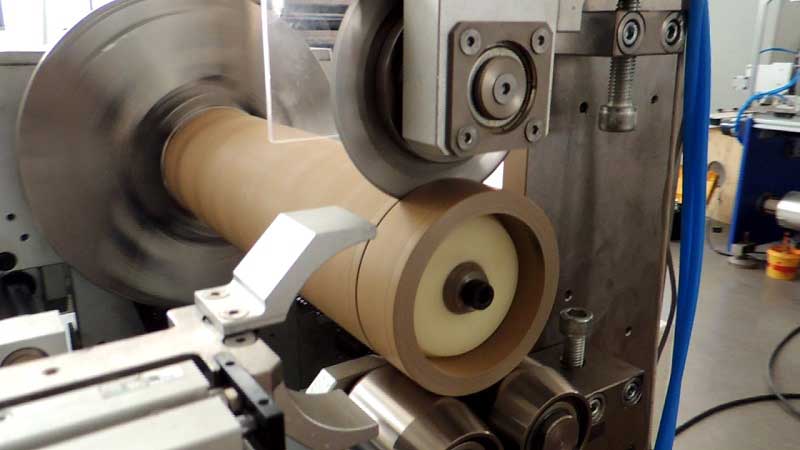

เครื่องตัดฟิล์มและกระดาษ RSDS 750MM(S) เครื่องตัดแกนกระดาษอัตโนมัติ

เครื่องตัดแกนกระดาษอัตโนมัติ เครื่องตัดฟิล์มและกระดาษ RSDS7T(1350)

เครื่องตัดฟิล์มและกระดาษ RSDS7T(1350) เครื่องเจาะแกนกระดาษอัตโนมัติ

เครื่องเจาะแกนกระดาษอัตโนมัติ เครื่องตัดฟิล์มและกระดาษ RSDS 750MM

เครื่องตัดฟิล์มและกระดาษ RSDS 750MM เครื่องตัดแกนกระดาษแบบใช้มือ

เครื่องตัดแกนกระดาษแบบใช้มือ เครื่องตัดแกนกระดาษกึ่งอัตโนมัติ

เครื่องตัดแกนกระดาษกึ่งอัตโนมัติ