ในอุตสาหกรรมบรรจุภัณฑ์ การพิมพ์ และวัสดุตกแต่งสมัยใหม่ กระบวนการปั๊มร้อนได้กลายเป็นวิธีการสำคัญในการเพิ่มมูลค่าให้กับผลิตภัณฑ์ด้วยความแวววาวของโลหะที่เป็นเอกลักษณ์และพื้นผิวที่หรูหรา เครื่องตัดฟอยล์ปั๊มร้อนเป็นอุปกรณ์หลักของกระบวนการนี้ การติดตั้งที่ถูกต้องและการปรับแต่งอย่างละเอียดของเครื่องตัดฟอยล์ปั๊มร้อนจึงมีผลโดยตรงต่อประสิทธิภาพการผลิตและคุณภาพของผลิตภัณฑ์ บทความนี้จะวิเคราะห์กระบวนการทั้งหมดของเครื่องตัดฟอยล์ปั๊มร้อนอย่างเป็นระบบ ตั้งแต่การแกะกล่องจนถึงการใช้งานที่เสถียร ช่วยให้คุณก้าวจากผู้เริ่มต้นไปสู่ผู้เชี่ยวชาญ

ขั้นตอนแรก: การเตรียมการเบื้องต้นและความรู้พื้นฐาน

1.1 การรับรู้ของอุปกรณ์

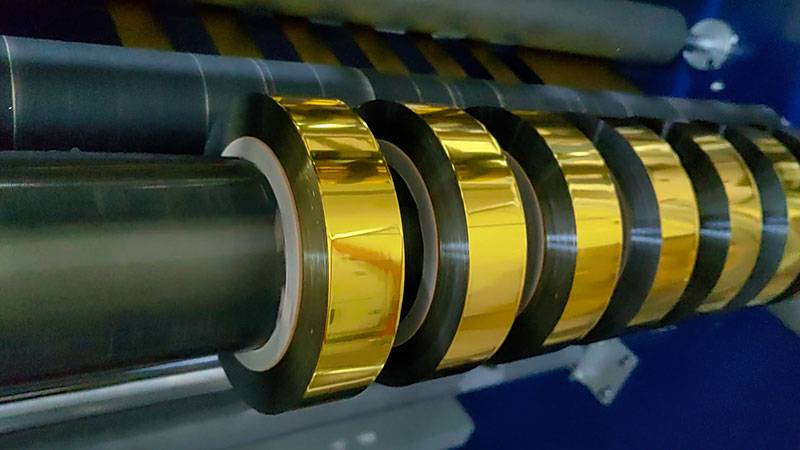

ก่อนการติดตั้ง โปรดทำความเข้าใจส่วนประกอบพื้นฐานของเครื่องตัดฟอยล์ปั๊มร้อนก่อน:

• ระบบคลายม้วน:ขนส่งขดลวดวัตถุดิบและติดตั้งอุปกรณ์ควบคุมแรงดึง

• ระบบขับเคลื่อน: ช่วยให้การลำเลียงวัสดุเป็นไปอย่างราบรื่น

• ระบบการตัดแบ่ง:ส่วนประกอบหลัก ซึ่งรวมถึงอุปกรณ์ตัดแบบวงกลม แบบแบน หรือแบบใช้เลเซอร์

• ระบบม้วนสาย: ม้วนวัสดุอย่างเรียบร้อยหลังจากตัดแบ่ง

• ระบบควบคุม:P LC, อินเทอร์เฟซระหว่างมนุษย์กับเครื่องจักร และเซ็นเซอร์ต่างๆ

• ระบบเสริมอุปกรณ์กำจัด ปรับปรุง และตรวจจับฝุ่น

1.2 การเตรียมความพร้อมด้านสิ่งแวดล้อมและโครงสร้างพื้นฐาน

• ข้อกำหนดของสถานที่พื้นปูนซีเมนต์เรียบและแข็งแรง รับน้ำหนักได้ตรงตามข้อกำหนดของอุปกรณ์

• การจัดวางพื้นที่เว้นพื้นที่ใช้งานและบำรุงรักษาอย่างน้อย 1 เมตรโดยรอบอุปกรณ์

• การกำหนดค่าพลังงานตั้งค่าแหล่งจ่ายไฟแบบควบคุมแรงดันไฟฟ้าและระบบสายดินให้เป็นไปตามข้อกำหนดที่ระบุไว้บนแผ่นป้ายชื่ออุปกรณ์

• การเตรียมแหล่งอากาศเครื่องตัดแผ่นโลหะส่วนใหญ่ต้องการอากาศอัดที่แห้งและสะอาด (0.6-0.8 MPa)

• การควบคุมสิ่งแวดล้อม: อุณหภูมิ 20-26 องศาเซลเซียส ความชื้นสัมพัทธ์ 50%-65% เพื่อหลีกเลี่ยงฝุ่นละออง

ขั้นตอนที่สอง: กระบวนการติดตั้งอย่างเป็นระบบ

2.1 การยอมรับและการตรวจสอบหลังการแกะกล่อง

• นับชิ้นส่วน เครื่องมือ และวัสดุทีละชิ้นเทียบกับรายการบรรจุภัณฑ์

• ตรวจสอบสภาพของอุปกรณ์ว่ามีร่องรอยความเสียหายจากการขนส่งหรือไม่

• ตรวจสอบว่ารุ่นและคุณสมบัติของอุปกรณ์ตรงตามข้อกำหนดในการจัดซื้อหรือไม่

2.2 การกำหนดตำแหน่งพื้นฐานและการปรับระดับ

• ใช้เครื่องมือสำหรับเคลื่อนย้ายอย่างมืออาชีพเพื่อเคลื่อนย้ายตัวเครื่องหลักไปยังตำแหน่งที่ต้องการ

• ใช้ระดับความแม่นยำสูง (ความแม่นยำ 0.02 มม./ม.) ในการปรับสลักยึด

• ตรวจสอบให้แน่ใจว่าค่าความคลาดเคลื่อนในแนวยาวและแนวขวางของอุปกรณ์ไม่เกิน 0.05 มม./เมตร

2.3 การประกอบชิ้นส่วนกลไก

ขั้นตอนการติดตั้งกลไกการคลาย:

1. ติดตั้งเพลาขยายคลายเกลียวเพื่อให้แน่ใจว่าความเยื้องศูนย์กับที่นั่งแบริ่ง ≤ 0.03 มม.

2. ปรับความขนานของลูกกลิ้งตรวจจับแรงดึง โดยค่าความคลาดเคลื่อนต้องไม่เกิน 0.02 มม.

3. ติดตั้งเบรกผงแม่เหล็กและเชื่อมต่อท่อระบายความร้อน

การติดตั้งชุดตัด:

1. ติดตั้งตัวจับยึดเครื่องมือตามความกว้างของการตัดที่ต้องการ

2. ติดตั้งใบมีดตัด โดยให้ความสำคัญกับมุมคมของใบมีด (โดยปกติ 18-22°)

3. ปรับระยะห่างของเครื่องมือด้านบนและด้านล่าง โดยค่าเริ่มต้นจะอยู่ที่ 0.03-0.05 มม.

4. ติดตั้งแปรงหรือลูกกลิ้งกดเพื่อป้องกันไม่ให้เศษทองคำเปลวติด

การติดตั้งกลไกการไขลาน:

1. ติดตั้งเพลาหมุนกลับและตรวจสอบการเบี่ยงเบนในแนวรัศมี (≤0.02 มม.)

2. ตั้งค่าแรงดึงเริ่มต้นในการม้วน ซึ่งโดยทั่วไปจะอยู่ที่ 80% ของแรงดึงของวัสดุ

3. ติดตั้งอุปกรณ์ม้วนขดลวดแบบพื้นผิวหรือแบบศูนย์กลาง

2.4 การเชื่อมต่อระบบไฟฟ้าและระบบลม

• เชื่อมต่อสายไฟหลักและสายควบคุมตามแบบแปลนไฟฟ้า

• การต่อสายดินที่เชื่อถือได้ ความต้านทานการต่อสายดิน ≤ 4Ω

• การเชื่อมต่อท่ออากาศและการติดตั้งชุดอุปกรณ์สามชิ้น (ตัวกรอง วาล์วลดแรงดัน หัวฉีดน้ำมัน)

• จัดวางสายเซ็นเซอร์และให้ความสำคัญกับข้อกำหนดด้านการป้องกันและการเดินสาย

ขั้นตอนที่สาม: การดีบักที่ละเอียดขึ้นและการปรับพารามิเตอร์ให้เหมาะสม

3.1 การทดสอบการทำงานโดยไม่มีภาระ

1. ทดสอบการบังคับเลี้ยวด้วยมอเตอร์แต่ละตัวว่าทำงานได้อย่างถูกต้องหรือไม่

2. วิ่งด้วยความเร็วต่ำ (10-20 เมตร/นาที) และตรวจสอบหาเสียงผิดปกติ

3. ทดสอบปุ่มหยุดฉุกเฉินและอุปกรณ์ป้องกันความปลอดภัยทั้งหมด

3.2 การปรับพารามิเตอร์ทางกลเบื้องต้น

การปรับความแม่นยำในการตัด:

1. ทดสอบการตัดโดยใช้แผ่นวัสดุทดสอบมาตรฐานยาว 10 เมตร

2. วัดความกว้างของแถบที่จะตัด และปรับตำแหน่งของมีดตัด

3. ความแม่นยำของเป้าหมาย: 0.1 มม. ± สำหรับผลิตภัณฑ์ทั่วไป, 0.05 มม. ± สำหรับผลิตภัณฑ์ที่มีความแม่นยำสูง

การแก้ไขข้อผิดพลาดของระบบแรงตึง:

1. ตั้งค่าแรงดึงเริ่มต้นในการคลาย (โดยปกติ 1-2 N/mm²)

2. ปรับเส้นโค้งการลดความตึง (แบบเชิงเส้นหรือแบบเอ็กซ์ponential)

3. ทดสอบการผันผวนของแรงดึง ควบคุมให้อยู่ภายใน ±5% ของค่าที่ตั้งไว้

3.3 การทดลองใช้งานและการปรับปรุงกระบวนการให้เหมาะสมด้วยวัสดุ

การเตรียมการตัดทดลอง:

1. เลือกวัสดุแผ่นทองคำเปลวที่เหมาะสม (แนะนำให้เริ่มต้นด้วยอะลูมิเนียมชุบอิเล็กตรอน PET ทั่วไป)

2. ติดตั้งวัสดุเพื่อให้แน่ใจว่าเส้นทางการป้อนถูกต้อง

3. ตั้งค่าพารามิเตอร์กระบวนการเบื้องต้น: ความเร็ว แรงดึง อุณหภูมิ (หากจำเป็นต้องตัดด้วยความร้อน)

การตรวจสอบคุณภาพการตัด:

1. การเพิ่มประสิทธิภาพระยะห่างระหว่างใบมีด: ปรับตามความหนาของวัสดุ

◦ ฟิล์มที่มีความหนาน้อยกว่า 12 ไมโครเมตร: ช่องว่าง 0.02-0.03 มิลลิเมตร

◦ วัสดุขนาด 12-25 ไมโครเมตร: ช่องว่าง 0.03-0.05 มิลลิเมตร

◦ วัสดุที่มีความหนามากกว่า 25 ไมโครเมตร: ช่องว่าง 0.05-0.08 มิลลิเมตร

2. การจับคู่ความเร็วในการตัด:

◦ แผ่นทองคำเปลวธรรมดา: 80-150 เมตร/นาที

◦ แผ่นฟอยล์โฮโลแกรมเลเซอร์: 60-100 เมตร/นาที

◦ ฟิล์มถ่ายโอนพิเศษ: 50-80 เมตร/นาที

3. การปรับคุณภาพการกรอเทปกลับ:

◦ ปรับระดับแรงดันการดึงกลับ

• แรงดึงเริ่มต้นในการม้วนที่เหมาะสมที่สุด (โดยทั่วไปคือ 120% ของแรงดึงในการตัด)

◦ ตั้งค่าความเรียวของการบีบอัดให้เหมาะสม (10-30%)

3.4 การดีบักฟังก์ชันอัตโนมัติ

• การแก้ไขข้อผิดพลาดของระบบแก้ไข: ตั้งค่าความไวในการตรวจจับให้เหมาะสม

• การตั้งค่าความยาว: ปรับเทียบตัวเข้ารหัส และควบคุมข้อผิดพลาดให้อยู่ภายใน 0.1%

• พารามิเตอร์การเปลี่ยนแปลงทิศทางลมอัตโนมัติ:กำหนดเวลาต่อรอบและปริมาณการทับซ้อนให้เหมาะสม

• ระบบตรวจสอบคุณภาพ: ปรับความไวของกล้องหรือเซ็นเซอร์รับภาพ

ขั้นตอนที่ 4: การวินิจฉัยและแก้ไขปัญหาทั่วไป

4.1 ปัญหาด้านคุณภาพการตัดแบ่งชิ้นงาน

ขอบหยัก/ขอบเป็นฟันเลื่อย:

• สาเหตุ: การเกิดชั้นฟิล์มป้องกันใบมีด, ช่องว่างมากเกินไป, ความตึงของวัสดุไม่เพียงพอ

• สารละลาย: เปลี่ยนใบเลื่อย ปรับระยะห่าง เพิ่มความตึง

การตัดต่อเนื่อง/การติด:

• สาเหตุ:ระยะห่างระหว่างใบเลื่อยแคบเกินไป และมุมของใบเลื่อยไม่เหมาะสม

• สารละลาย:เพิ่มระยะห่างเป็น 0.02 มม. และปรับมุมใบมีด

ผมหยิกและไม่เรียบร้อย:

• สาเหตุ:แรงดึงขดลวดไม่สม่ำเสมอ ความเยื้องศูนย์ของแกน ไฟฟ้าสถิตของวัสดุ

• สารละลาย:ปรับเส้นโค้งแรงดึง เปลี่ยนแกน ติดตั้งอุปกรณ์กำจัดไฟฟ้าสถิต

4.2 ปัญหาเสถียรภาพในการปฏิบัติงาน

ความผันผวนอย่างมากของความตึงเครียด:

• ตรวจสอบการทำงานของเบรก/คลัตช์

• ปรับเทียบเซ็นเซอร์วัดแรงตึง

• พารามิเตอร์ PID ที่ได้รับการปรับให้เหมาะสม

การแกว่งของระบบแก้ไข:

• ลดความไวของระบบ

• ตรวจสอบแอคชูเอเตอร์ไฮดรอลิก/นิวแมติก

• ปรับช่วงเดดโซนของตัวควบคุม

ขั้นตอนที่ห้า: การบำรุงรักษาประจำวันและการพัฒนาทักษะ

5.1 ตารางการบำรุงรักษาเชิงป้องกัน

• รายวัน:ทำความสะอาดอุปกรณ์ ตรวจสอบชุดจ่ายอากาศ และหล่อลื่นชิ้นส่วนสำคัญ

• รายสัปดาห์ตรวจสอบการสึกหรอของใบมีด ปรับเทียบเซ็นเซอร์ และทดสอบอุปกรณ์ความปลอดภัย

• รายเดือน:ตรวจสอบการสึกหรอของชิ้นส่วนระบบส่งกำลัง ทำความสะอาดตู้ไฟฟ้า และสำรองข้อมูลพารามิเตอร์ต่างๆ

• รายไตรมาส: การยกเครื่องใหม่ทั้งหมด การเปลี่ยนชิ้นส่วนที่สึกหรอ การปรับเทียบความแม่นยำของระบบ

5.2 เคล็ดลับการปรับแต่งขั้นสูง

การปรับแต่งความสามารถในการปรับตัวของวัสดุอย่างละเอียด:

สำหรับวัสดุแผ่นทองคำเปลวประเภทต่างๆ (เช่น อะลูมิเนียมอิเล็กโทรเคมีทั่วไป ฟอยล์โฮโลแกรมเลเซอร์ ฟอยล์ปั๊มร้อนดิจิทัล ฯลฯ) ให้สร้างฐานข้อมูลพารามิเตอร์กระบวนการเฉพาะเพื่อบันทึกเส้นโค้งแรงดึง ความเร็วในการตัด และพารามิเตอร์ใบมีดที่เหมาะสมที่สุดสำหรับวัสดุแต่ละชนิด

การอนุรักษ์พลังงานและการเพิ่มประสิทธิภาพ:

• ปรับปรุงเส้นโค้งการเร่งความเร็ว/ลดความเร็วให้เหมาะสม เพื่อลดการสิ้นเปลืองวัสดุ

• นำระบบการบำรุงรักษาเชิงคาดการณ์มาใช้เพื่อคาดการณ์ความล้มเหลวโดยอาศัยข้อมูลการดำเนินงาน

• บูรณาการระบบขนถ่ายสินค้าอัตโนมัติเพื่อลดการแทรกแซงจากแรงงานคน

การตรวจสอบคุณภาพอัจฉริยะ:

• ระบบตรวจสอบออนไลน์แบบบูรณาการเพื่อตรวจสอบคุณภาพการตัดแบบเรียลไทม์

• ใช้ระบบการมองเห็นด้วยเครื่องจักรเพื่อตรวจจับคุณภาพของขอบและข้อบกพร่องบนพื้นผิว

• จัดตั้งระบบควบคุมกระบวนการทางสถิติ (SPC) เพื่อให้มีระบบเตือนภัยแนวโน้มคุณภาพ

สรุป: จากผู้ปฏิบัติงานสู่ผู้เชี่ยวชาญด้านกระบวนการ

การติดตั้งและการใช้งานเครื่องตัดฟอยล์ปั๊มร้อนไม่ใช่เพียงแค่กระบวนการทางกลไกเท่านั้น แต่ยังต้องอาศัยความเข้าใจอย่างลึกซึ้งในคุณสมบัติของวัสดุ หลักการทางกล และพารามิเตอร์ของกระบวนการ ตั้งแต่การใช้งานอย่างเคร่งครัดตามข้อกำหนดในระยะแรก การวินิจฉัยข้อผิดพลาดและการแก้ไขปัญหาในระยะกลาง ไปจนถึงความสามารถในการปรับพารามิเตอร์และเพิ่มประสิทธิภาพกระบวนการอย่างยืดหยุ่นตามการเปลี่ยนแปลงของวัสดุในระยะหลัง เส้นทางแห่งความเชี่ยวชาญนี้ต้องอาศัยการฝึกฝน การบันทึก และการทบทวนอย่างต่อเนื่อง

ด้วยการพัฒนาอย่างต่อเนื่องด้านดิจิทัลและระบบอัจฉริยะของอุปกรณ์ ผู้ใช้งานเครื่องตัดแผ่นโลหะสมัยใหม่จึงจำเป็นต้องอัปเดตระบบความรู้ของตนเองอย่างต่อเนื่องและเชี่ยวชาญทักษะใหม่ๆ เช่น การวิเคราะห์ข้อมูลและการบำรุงรักษาอัจฉริยะ เมื่อคุณสามารถรับมือกับความท้าทายในการตัดวัสดุพิเศษหลากหลายชนิดได้อย่างใจเย็นและผลักดันทิศทางการเพิ่มประสิทธิภาพกระบวนการจากคุณภาพระดับจุลภาคของผลิตภัณฑ์ คุณจะประสบความสำเร็จในการเปลี่ยนแปลงจากผู้เริ่มต้นไปสู่ผู้เชี่ยวชาญและกลายเป็นผู้เชี่ยวชาญที่แท้จริงในสาขานี้

โปรดจำไว้ว่า คุณภาพการตัดที่ดีเยี่ยมนั้นมาจากการควบคุมทุกรายละเอียดอย่างแม่นยำ จากความเข้าใจอย่างลึกซึ้งใน "การสื่อสาร" ระหว่างเครื่องจักรและวัสดุ บนเส้นทางแห่งความเป็นเลิศนี้ ทุกงานที่ได้รับมอบหมายจึงเป็นก้าวที่ใกล้ความสมบูรณ์แบบมากขึ้น

เครื่องตัดริบบิ้นพิมพ์การ์ด

เครื่องตัดริบบิ้นพิมพ์การ์ด เครื่องกรอริบบิ้นพิมพ์การ์ด

เครื่องกรอริบบิ้นพิมพ์การ์ด เครื่องตัดฟอยล์ปั๊มร้อน (RSDS7H) 1350

เครื่องตัดฟอยล์ปั๊มร้อน (RSDS7H) 1350 เครื่องตัดฟอยล์ปั๊มร้อน RSDS7H 1350 PLUS

เครื่องตัดฟอยล์ปั๊มร้อน RSDS7H 1350 PLUS