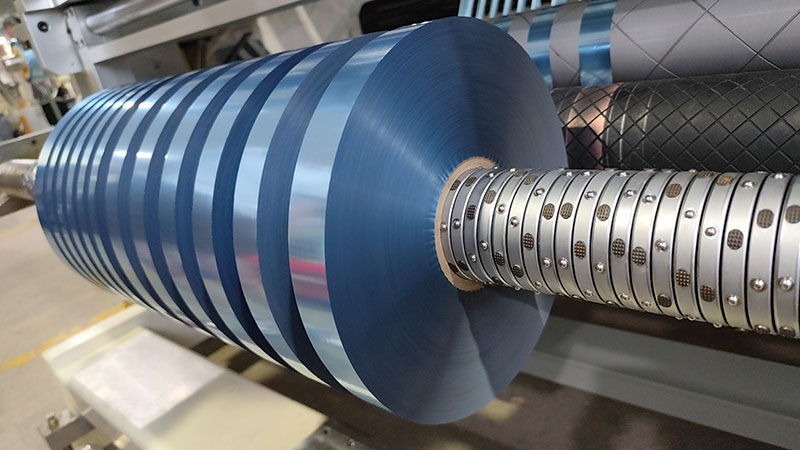

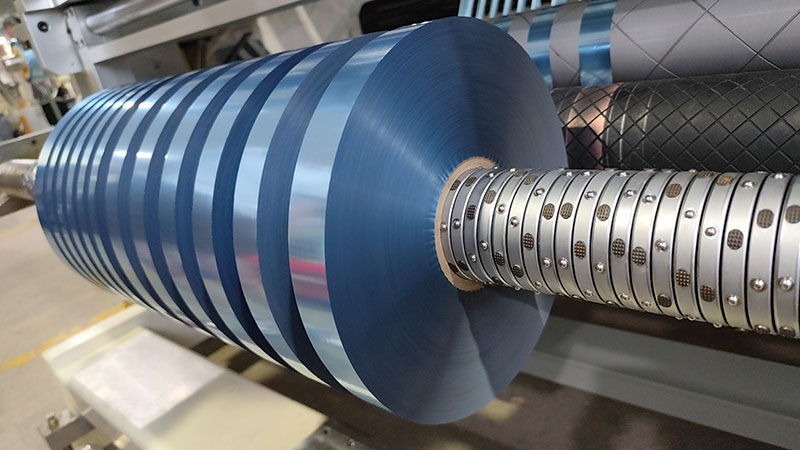

ในอุตสาหกรรมบรรจุภัณฑ์ การพิมพ์ สิ่งทอ และของตกแต่งบ้าน กระบวนการปั๊มร้อนเป็นเทคโนโลยีสำคัญที่ช่วยเพิ่มมูลค่าให้กับผลิตภัณฑ์และเน้นย้ำถึงความหรูหราของเนื้อสัมผัส อุปกรณ์ตัดที่แม่นยำของฟอยล์ปั๊มร้อนเป็นหัวใจสำคัญของกระบวนการปั๊มร้อน ซึ่งระดับทางเทคนิคของอุปกรณ์นี้กำหนดคุณภาพ การใช้ประโยชน์ และแม้แต่ประสิทธิภาพของผลิตภัณฑ์ขั้นสุดท้ายโดยตรง

เครื่องตัดฟอยล์ปั๊มร้อนแบบดั้งเดิมเป็นผลิตภัณฑ์ที่เป็นเอกลักษณ์ของยุค "การผลิต" โครงสร้างเชิงกลเป็นองค์ประกอบหลัก ซึ่งขึ้นอยู่กับประสบการณ์และความรู้สึกของผู้ปฏิบัติงานในการปรับความตึง ควบคุมความเร็ว และจัดตำแหน่งเครื่องมือ กระบวนการผลิตเปรียบเสมือน "กล่องดำ" ที่มีความผันผวนของคุณภาพอย่างมาก อัตราเศษวัสดุสูง และปัญหาคอขวดด้านประสิทธิภาพที่เห็นได้ชัด อย่างไรก็ตาม ภายใต้กระแสอุตสาหกรรม 4.0 การปฏิวัติ "การผลิตอัจฉริยะ" ครั้งใหญ่กำลังฟื้นฟูเครื่องจักรขนาดใหญ่เหล่านี้ มุ่งสู่เส้นทางการเปลี่ยนแปลงสู่ดิจิทัล โดยมีการตัดสินใจที่ชาญฉลาดและขับเคลื่อนด้วยข้อมูลเป็นแกนหลัก และการผลิตที่ยืดหยุ่น

1. ปัญหาของประเพณี: ความท้าทายของยุค “การผลิต”

1. การพึ่งพาประสบการณ์ด้วยตนเองในระดับสูง: ความตึงเครียด ความเร็ว มุมเครื่องมือ และพารามิเตอร์อื่นๆ ของการผ่านั้นล้วนขึ้นอยู่กับ "หู ตา ตา และสัมผัส" ของผู้เชี่ยวชาญ วงจรการฝึกฝนความสามารถนั้นยาวนาน และความสม่ำเสมอของคุณภาพผลิตภัณฑ์ของผู้ปฏิบัติงานที่แตกต่างกันนั้นยากที่จะรับประกันได้

2. ปัญหาคอขวดด้านประสิทธิภาพและคุณภาพการผลิต: เพื่อหลีกเลี่ยงการแตกของฟอยล์และการตัดแต่งที่ไม่สม่ำเสมอ เครื่องจักรมักทำงานด้วยความเร็วที่เหมาะสมไม่ได้ การกรอเครื่องมือและม้วนกลับบ่อยครั้งทำให้ต้องหยุดทำงานนานเกินไปและประสิทธิภาพโดยรวมของอุปกรณ์ (OEE) ต่ำ

3. การผลิตแบบ "กล่องดำ" ทำให้การตรวจสอบย้อนกลับทำได้ยาก: กระบวนการผลิตขาดการบันทึกข้อมูล เมื่อเกิดข้อร้องเรียนจากลูกค้า การติดตามย้อนกลับอย่างแม่นยำว่าวัตถุดิบม้วนใดและผลิตภายใต้พารามิเตอร์ใดนั้นทำได้ยาก การตรวจสอบทำได้เฉพาะในวงกว้างเท่านั้น ซึ่งมีค่าใช้จ่ายสูง

4. การสูญเสียวัสดุจำนวนมาก: เนื่องมาจากการลองผิดลองถูก การแตกของฟอยล์ในกระบวนการ การม้วนที่ไม่สม่ำเสมอ ฯลฯ ทำให้เกิดการสูญเสียวัสดุฟอยล์ปั๊มร้อนที่เป็นขยะจำนวนมาก (ส่วนใหญ่เป็นฟอยล์โลหะราคาแพงและอะลูมิเนียมไฟฟ้าเคมี)

5. รูปแบบบริการเดี่ยว: หลังจากขายอุปกรณ์แล้ว การติดต่อระหว่างผู้ผลิตและผู้ใช้จะอ่อนแอลง การซ่อมแซมข้อบกพร่องล่าช้า การจัดการอะไหล่ล้าหลัง และไม่สามารถให้บริการเสริมได้

2. เส้นทางแห่งการเปลี่ยนแปลง: สู่แกนเทคโนโลยี “การผลิตอัจฉริยะ”

การเปลี่ยนแปลงทางดิจิทัลไม่ใช่แค่การ "ทดแทนเครื่องจักร" ธรรมดา แต่ผ่านการบูรณาการเทคโนโลยีดิจิทัลชุดหนึ่ง เครื่องตัดจึงมีความสามารถในการ "รับรู้ วิเคราะห์ ตัดสินใจ และดำเนินการ"

1. การแนะนำ "Digital Senses" (IoT และ Sensing Technology)

◦ ติดตั้งเซ็นเซอร์ความแม่นยำสูงในส่วนสำคัญ: รวบรวมข้อมูลจำนวนมาก เช่น การคลาย/ม้วนความตึง ความเร็วแกนหมุน อุณหภูมิเครื่องมือ การสั่นสะเทือน และการตรวจจับภาพ CCD ของขอบคอยล์แบบเรียลไทม์

◦ สร้างเครือข่ายประสาทของอุปกรณ์: รวบรวมข้อมูลเซนเซอร์ทั้งหมดไปยังเกตเวย์การประมวลผลแบบเอจหรือแพลตฟอร์มคลาวด์ผ่านเกตเวย์ IoT เพื่อจัดเตรียมเชื้อเพลิงข้อมูลสำหรับการวิเคราะห์ในภายหลัง

2. การสร้าง “Smart Brain” (แพลตฟอร์มอินเทอร์เน็ตอุตสาหกรรมและการวิเคราะห์ข้อมูลขนาดใหญ่)

◦ การรวบรวมและการแสดงภาพข้อมูล: การตรวจสอบสถานะอุปกรณ์ ความคืบหน้าในการผลิต และการใช้พลังงานแบบเรียลไทม์บนแพลตฟอร์มคลาวด์หรือระบบ SCADA ในพื้นที่เพื่อให้ได้ความโปร่งใสแบบ "กล่องดำ"

◦ การเพิ่มประสิทธิภาพพารามิเตอร์กระบวนการ: จากข้อมูลการผลิตในอดีต จะใช้ขั้นตอนวิธีการเรียนรู้ของเครื่องจักรเพื่อแนะนำแบบจำลองความตึงและความเร็วที่เหมาะสมที่สุด (สูตร) สำหรับการปั๊มฟอยล์ร้อนของวัสดุและความกว้างที่แตกต่างกัน และยังทำการปรับเปลี่ยนเพื่อลดของเสียจากการเริ่มต้นให้น้อยที่สุด

◦ การบำรุงรักษาเชิงคาดการณ์: การวิเคราะห์กระแสไฟฟ้าและความถี่การสั่นสะเทือนของมอเตอร์แกนหมุน ช่วยให้คาดการณ์การสึกหรอของตลับลูกปืน การสึกหรอของเครื่องมือ และความผิดปกติอื่นๆ ได้ล่วงหน้า และเปลี่ยนจาก "หลังการบำรุงรักษา" เป็น "การเตือนล่วงหน้า" ช่วยลดเวลาหยุดทำงานที่ไม่คาดคิดได้อย่างมาก

3. การอัพเกรด "Precision Execution" (Machine Vision and Automation)

◦ การแก้ไขภาพด้วย AI: กล้อง CCD ความละเอียดสูงจับภาพขอบของคอยล์แบบเรียลไทม์ ระบุจุดเบี่ยงเบนได้อย่างรวดเร็วผ่านอัลกอริทึม AI และขับเคลื่อนมอเตอร์เซอร์โวเพื่อดำเนินการแก้ไขแบบเรียลไทม์ด้วยความแม่นยำระดับไมครอน เพื่อให้แน่ใจว่าขอบตัดเรียบเนียนและเรียบร้อย

◦ การเปลี่ยนเครื่องมืออัตโนมัติและการปรับตำแหน่งเครื่องมือ: ด้วยระบบการวางตำแหน่งด้วยภาพ การเปลี่ยนเครื่องมืออัตโนมัติและการปรับระยะห่างเกิดขึ้นได้จริง ช่วยลดระยะเวลาในการเปลี่ยนแปลงและตอบสนองความต้องการการผลิตที่ยืดหยุ่นของการผลิตแบบแบตช์เล็กและหลากหลายพันธุ์

◦ การบูรณาการกับหุ่นยนต์: บูรณาการกับ AGV (ยานพาหนะขนส่งนำทางอัตโนมัติ) และแขนหุ่นยนต์เพื่อให้สามารถป้อนม้วนวัตถุดิบอัตโนมัติ ขนถ่ายอัตโนมัติ ติดฉลากและบรรจุม้วนผลิตภัณฑ์สำเร็จรูป มุ่งหน้าสู่ "โรงงานแสงสีดำ"

4. การเปลี่ยนแปลงของ “ผลประโยชน์ร่วมกันทางนิเวศวิทยา” (การขยายบริการและนวัตกรรมรูปแบบธุรกิจ)

◦ อุปกรณ์แบบบริการ (Device as a Service: DaaS): แทนที่จะขายอุปกรณ์เพียงอย่างเดียว ผู้ผลิตจะคิดค่าใช้จ่ายตามจำนวนการตัดหรือระยะเวลาที่ใช้เครื่องจักร รูปแบบกำไรของ DaaS เชื่อมโยงอย่างใกล้ชิดกับการช่วยให้ลูกค้าประสบความสำเร็จ ผลักดันให้ DaaS จัดหาอุปกรณ์ที่มีเสถียรภาพและมีประสิทธิภาพมากขึ้น

◦ O&M ระยะไกลและบริการเสริม: วิศวกรสามารถช่วยเหลือและแนะนำลูกค้าผ่านการบำรุงรักษา AR ได้จากระยะไกล และแพลตฟอร์มคลาวด์สามารถตรวจสอบสถานะสุขภาพของอุปกรณ์ทั่วโลก ส่งคำเตือนเกี่ยวกับชิ้นส่วนอะไหล่และอัปเกรดซอฟต์แวร์อย่างเชิงรุก และสร้างรายได้จากบริการอย่างต่อเนื่อง

3. มุมมองอนาคต: มูลค่าและโอกาสของการเปลี่ยนแปลงทางดิจิทัล

การเปลี่ยนแปลงทางดิจิทัลของเครื่องตัดฟอยล์ปั๊มร้อนส่งผลให้ห่วงโซ่คุณค่าทั้งหมดได้รับการอัปเกรดในที่สุด:

• สำหรับผู้ผลิตอุปกรณ์: เปลี่ยนจากซัพพลายเออร์เครื่องจักรแบบดั้งเดิมมาเป็นผู้ให้บริการโซลูชันแบบบูรณาการ เพิ่มมูลค่าเพิ่มของผลิตภัณฑ์และความเหนียวแน่นของลูกค้า และเปิดเส้นทางการเติบโตของรายได้ใหม่

• สำหรับผู้ผลิตฟอยล์ปั๊มร้อน: ได้รับผลิตภัณฑ์คุณภาพสูงที่มีเสถียรภาพและเชื่อถือได้ ต้นทุนโดยรวม (วัสดุ แรงงาน การใช้พลังงาน) ลดลงอย่างมาก และเพิ่มความเร็วในการตอบสนองของตลาดและความสามารถในการแข่งขัน

• สำหรับผู้ใช้ปลายทาง (เช่น เครื่องพิมพ์): การใช้ฟอยล์ปั๊มร้อนแบบตัดคุณภาพสูงและสม่ำเสมอมากขึ้น ช่วยลดความล้มเหลวของกระบวนการ เพิ่มอัตราผลผลิตจากการปั๊มร้อน และให้ผลลัพธ์ผลิตภัณฑ์ที่น่าทึ่งยิ่งขึ้น

เมื่อมองไปข้างหน้า ด้วยความก้าวหน้าของเทคโนโลยี 5G, ดิจิทัลทวิน และ AI เครื่องตัด “การผลิตอัจฉริยะ” ในอนาคตจะมีความชาญฉลาดมากยิ่งขึ้น วิศวกรสามารถสร้างดิจิทัลทวินของอุปกรณ์ทางกายภาพแต่ละชิ้นในโลกเสมือนจริง และทำการจำลองกระบวนการทั้งหมดและปรับแต่งพารามิเตอร์ให้เหมาะสมก่อนนำผลิตภัณฑ์ใหม่เข้าสู่การผลิต ส่งผลให้การผลิตเป็นแบบ “ไม่ต้องลองผิดลองถูก” ห่วงโซ่อุตสาหกรรมทั้งหมดจะเชื่อมโยงกันอย่างใกล้ชิดยิ่งขึ้นภายใต้การเชื่อมโยงข้อมูล และบรรลุการก้าวกระโดดที่สมบูรณ์แบบจาก “การผลิต” ไปสู่ “การผลิตอัจฉริยะ” ได้อย่างแท้จริง

สรุป: เส้นทางแห่งการเปลี่ยนแปลงนี้คือเส้นทางแห่งนวัตกรรมที่ใช้ข้อมูลเพื่อเชื่อมโยงอย่างแยกส่วน อัลกอริทึมเพื่อเพิ่มประสิทธิภาพการตัดสินใจด้านการผลิต และการเชื่อมโยงเพื่อปรับเปลี่ยนรูปแบบธุรกิจ เส้นทางนี้มอบ “ปัญญา” ให้กับเครื่องจักรเหล็กกล้าเย็น ซึ่งไม่เพียงแต่ช่วยปรับปรุงประสิทธิภาพและคุณภาพเท่านั้น แต่ยังเปลี่ยนแปลงระบบนิเวศอุตสาหกรรมและวิธีการกระจายมูลค่าอย่างลึกซึ้ง นับเป็นตัวอย่างที่ชัดเจนสำหรับการพัฒนาคุณภาพสูงของอุตสาหกรรมการผลิตของจีน

เครื่องตัดริบบิ้นพิมพ์การ์ด

เครื่องตัดริบบิ้นพิมพ์การ์ด เครื่องตัดฟอยล์เย็น

เครื่องตัดฟอยล์เย็น เครื่องกรอริบบิ้นพิมพ์การ์ด

เครื่องกรอริบบิ้นพิมพ์การ์ด เครื่องตัดฟอยล์ปั๊มร้อน (RSDS7H) 1350

เครื่องตัดฟอยล์ปั๊มร้อน (RSDS7H) 1350 เครื่องตัดฟอยล์ปั๊มร้อน RSDS7H 1350 PLUS

เครื่องตัดฟอยล์ปั๊มร้อน RSDS7H 1350 PLUS