การปรับปรุงคุณภาพการตัดของเครื่องแยกแบตเตอรี่ลิเธียมเป็นเป้าหมายหลักในการเพิ่มประสิทธิภาพพารามิเตอร์ของเครื่องตัดฟิล์มบาง เนื่องจากคุณภาพการตัดส่งผลโดยตรงต่อความปลอดภัย ความสม่ำเสมอ และประสิทธิภาพของแบตเตอรี่

คุณภาพการตัดที่ไม่ดี (เช่น มีเสี้ยน ผงหลุด รอยยับ รอยยับ) อาจทำให้เกิด:

• ไฟฟ้าลัดวงจรภายใน: เศษโลหะหรือฝุ่นไดอะแฟรมเจาะทะลุไดอะแฟรม ทำให้เกิดความร้อนรั่วไหล

• อัตราการคายประจุสูง: วงจรลัดวงจรขนาดเล็กทำให้ความจุของแบตเตอรี่ลดลงอย่างรวดเร็ว

• ปัญหาในการประกอบ: ตัวแยกที่ม้วนงอและย่นจะส่งผลต่อการพันหรือเคลือบเซลล์

ด้านล่างนี้ ฉันจะอธิบายรายละเอียดเกี่ยวกับวิธีการปรับปรุงคุณภาพการตัดผ่านการปรับปรุงพารามิเตอร์จากสามแง่มุม: พารามิเตอร์หลัก กลยุทธ์การปรับปรุง และวิธีการเชิงระบบ

1. พารามิเตอร์หลักและผลกระทบต่อคุณภาพการตัด

กระบวนการตัดเป็นกระบวนการ "ยืด-เฉือน" โดยพื้นฐานแล้ว โดยมีการปรับพารามิเตอร์ให้เหมาะสมเพื่อให้สามารถแยกวัสดุออกได้อย่างชัดเจนโดยเกิดความเสียหายน้อยที่สุด

1. การควบคุมความตึง

นี่เป็นพารามิเตอร์ที่สำคัญที่สุดและสำคัญที่สุด ซึ่งครอบคลุมกระบวนการทั้งหมดของการม้วน การตัด และการม้วน

• การคลายแรงดึง: แรงดึงที่มากเกินไปจะทำให้วัสดุเกิดการเสียรูป ส่งผลต่อรูพรุน หากแรงดึงน้อยเกินไป วัสดุจะหย่อนและเบี่ยงเบน

• ความตึงของการตัด: ส่งผลโดยตรงต่อความแน่นของวัสดุขณะตัด หากความตึงน้อยเกินไป วัสดุจะสั่น และเครื่องตัดจะ "ดึง" เสี้ยนออกได้ง่าย หากความตึงมากเกินไป วัสดุจะถูกยืดออกมากเกินไป และหลังจากตัดแล้ว วัสดุจะหดกลับจนเกิด "ขอบม้วนงอ" หรือแม้กระทั่งโค้งงอ

• ความตึงของการม้วนกลับ: ส่งผลต่อความแน่นและความเรียบของพื้นผิวของม้วนต้นแบบ ความตึงที่มากเกินไปอาจทำให้เสี้ยนของชั้นก่อนหน้ากดทับชั้นถัดไป ทำให้เกิดรอยบุ๋มหรือแม้กระทั่งรอยเจาะ หากความตึงน้อยเกินไป การม้วนจะไม่เรียบและขอบจะยุบตัวลง โดยทั่วไปจะใช้การควบคุมความตึงแบบเรียว นั่นคือ ความตึงจะค่อยๆ ลดลงเมื่อเส้นผ่านศูนย์กลางของม้วนเพิ่มขึ้น เพื่อให้แน่ใจว่าความแน่นด้านในและความหลวมด้านนอกยังคงอยู่

2. พารามิเตอร์ระบบเครื่องมือ

• การเลือกเครื่องมือ:

◦ วัสดุใบมีด: ใบมีดเคลือบเพชรหรือเคลือบเซรามิกเป็นที่ต้องการ ทนทานต่อการสึกหรอและคงความคมได้นาน ช่วยลดฝุ่นและเสี้ยนได้อย่างมีประสิทธิภาพ ใบมีดโลหะทั่วไปสึกหรอเร็วและต้องเปลี่ยนบ่อย

◦ ประเภทเครื่องมือ: ที่นิยมใช้กันทั่วไปคือการกรีดด้วยมีดวงกลมและการกรีดด้วยมีดโกน

▪ การกรีดด้วยมีดวงกลม (แบบตัด): มีดวงกลมด้านบนและด้านล่างจะกรีดเป็นเส้นตรงเหมือนกรรไกร คุณภาพการตัดดีที่สุด เหมาะสำหรับไดอะแฟรมที่หนาและแข็งกว่า สิ่งสำคัญคือการปรับความลึกของการกรีดและปริมาณการเหลื่อมซ้อน

▪ การกรีดด้วยมีดโกน (การกรีด): ใบมีดคมเดียวจะตัดบนลูกกลิ้งแข็งด้านล่างของวัสดุ การใช้งานมีความอเนกประสงค์มากขึ้นและสามารถปรับได้อย่างยืดหยุ่นมากขึ้น สิ่งสำคัญคือมุมและความลึกของการตัดของใบมีด

• มุมคราด:

◦ นี่คือมุมเอียงของใบมีดเทียบกับเส้นแนวตั้ง มุมคราดบวก (Positive Rake Angle) เป็นมุมที่นิยมใช้มากที่สุด ทำให้เกิด "การตัดเฉือน" โดยมีความต้านทานการตัดต่ำ ความร้อนต่ำ และเกิดเสี้ยนน้อย การเลือกมุมควรพิจารณาตามวัสดุไดอะแฟรมและการทดสอบความหนา

• ความลึกของการตัด:

◦ หมายถึงความลึกที่ใบมีดตัดเข้าไปในลูกกลิ้งด้านล่าง หลักการคือ "ความลึกในการตัดที่มีประสิทธิภาพขั้นต่ำ"

▪ ตื้นเกินไป: การตัดอย่างต่อเนื่อง ส่งผลให้เกิดการดึงและเสี้ยนยาว

▪ ลึกเกินไป: แรงเสียดทานของใบมีดและลูกกลิ้งด้านล่างเพิ่มมากขึ้น ส่งผลให้:

◦ เครื่องมือสึกหรอเร็วขึ้นและมีอายุการใช้งานลดลง

◦ สร้างความร้อนจำนวนมากซึ่งสามารถละลายไดอะแฟรมได้ด้วยความร้อน จนเกิดเป็น "เสี้ยนแข็ง" หรือเม็ดหลอมละลาย

◦ ผลิตฝุ่นละอองเพิ่มมากขึ้น

◦ ตามหลักการแล้ว เพียงแค่ตัดไดอะแฟรมออกแล้วฟังเสียง "กรอบแกรบ" ที่ชัดเจน แทนที่จะเป็นเสียงเสียดสีทื่อๆ

3. การจับคู่ความเร็ว

• ความเร็วของเส้นตัด: ยิ่งความเร็วสูงขึ้น ข้อกำหนดด้านระบบควบคุมแรงดึงและความคมของเครื่องมือก็จะยิ่งสูงขึ้น เมื่อใช้ความเร็วสูง แรงสั่นหรือความไม่เสถียรเพียงเล็กน้อยจะเพิ่มมากขึ้น ขอแนะนำให้ค่อยๆ เพิ่มความเร็วควบคู่ไปกับการรักษาคุณภาพ และดำเนินการออกแบบการทดลอง (DOE) เพื่อค้นหาช่วงเวลาความเร็วที่เหมาะสมที่สุดสำหรับวัสดุต่างๆ

• อัตราส่วนความเร็วของเครื่องมือ: สำหรับการกรีดด้วยมีดวงกลม ความเร็วในการหมุนของมีดบนและมีดล่างจะต้องตรงกับความเร็วเชิงเส้นของวัสดุเพื่อหลีกเลี่ยงการสึกหรอและการดึงที่เกิดจากการเลื่อนสัมพันธ์กัน

4. พารามิเตอร์เสริมอื่นๆ

• ระบบนำทาง (EPC): ช่วยให้แน่ใจว่าวัสดุจะเคลื่อนที่ไปตามเส้นทางที่ถูกต้องเสมอ ป้องกันการตัดแต่งที่ไม่สม่ำเสมอหรือการเกิดเสี้ยนด้านเดียวที่เกิดจากการจัดเรียงที่ไม่ถูกต้อง

• การควบคุมสภาพแวดล้อม: ไดอะแฟรมมีความไวต่อไฟฟ้าสถิต ติดตั้งพัดลมไอออนเพื่อกำจัดไฟฟ้าสถิตและป้องกันไม่ให้ไดอะแฟรมดูดซับฝุ่นหรือเกาะติดกัน ควบคุมอุณหภูมิและความชื้นเพื่อป้องกันความชื้นหรือการเกิดไฟฟ้าสถิตในวัสดุ

2. กลยุทธ์และขั้นตอนการปรับแต่งพารามิเตอร์

นี่เป็นกระบวนการแก้ไขข้อบกพร่องอย่างเป็นระบบซึ่งไม่สามารถปรับเปลี่ยนแบบแยกส่วนได้

1. การตั้งค่า

◦ มีดคม: การตรวจสอบให้แน่ใจว่าใบมีดทั้งหมดเป็นของใหม่หรือได้รับการลับคมใหม่เป็นสิ่งสำคัญสำหรับการปรับปรุงประสิทธิภาพ

◦ ทำความสะอาดเครื่องจักร: ทำความสะอาดลูกกลิ้งนำทาง ที่จับเครื่องมือ ลูกกลิ้งด้านล่างให้ทั่วถึง ฝุ่นละอองใดๆ จะส่งผลต่อคุณภาพ

◦ การจัดตำแหน่งเครื่องมือที่แม่นยำ: ตรวจสอบให้แน่ใจว่าใบมีดทั้งหมดอยู่ในแนวตรงและขนานกับลูกกลิ้งด้านล่าง

2. การตั้งค่าพารามิเตอร์เริ่มต้น

◦ กำหนดชุดพารามิเตอร์เริ่มต้นที่อนุรักษ์นิยม (ความเร็วต่ำกว่า ความตึงปานกลาง มุมเครื่องมือเล็ก) โดยอิงจากวัสดุไดอะแฟรม (PP/PE/การเคลือบเซรามิก) ความหนา และความกว้าง โดยอ้างอิงจากค่าที่แนะนำของผู้ผลิตอุปกรณ์และซัพพลายเออร์วัสดุ

3. การเพิ่มประสิทธิภาพความตึงเครียด (ขั้นตอนหลัก)

◦ ปรับความตึงก่อน จากนั้นจึงปรับเครื่องมือ!

◦ ปรับความตึงให้ละเอียดทุกระดับตั้งแต่การคลายออก เพื่อให้แน่ใจว่าวัสดุเรียบ ตึง แต่ไม่ยืดจนเห็นได้ชัด ณ จุดตัด ใช้มือแตะวัสดุเบาๆ แล้วสัมผัสความแน่น

◦ สังเกตเส้นสัมผัส: หากมีการจีบแบบคลื่นปกติ มักจะเป็นความตึงที่มากเกินไป หากขอบที่ตัดหลวมและเป็นเส้นใย มักจะเป็นความตึงที่น้อยเกินไป

4. การเพิ่มประสิทธิภาพพารามิเตอร์เครื่องมือ

◦ แก้ไขความตึงและเริ่มปรับเครื่องมือ

◦ การปรับความลึก: เริ่มจากความลึกตื้นที่สุดแล้วค่อยๆ ลึกขึ้นเรื่อยๆ จนกระทั่งสามารถตัดวัสดุได้อย่างต่อเนื่องและเรียบร้อย จากนั้นเพิ่มความลึกอีก 2-5 ไมโครเมตรเพื่อความปลอดภัย จำไว้ว่าอย่าเจาะลึกเกินไป

◦ การปรับมุม: โดยทั่วไปควรปรับมุมระหว่าง 30-45° สังเกตสภาพของเศษผง (ฝุ่น) โดยควรเป็นผงละเอียดมากกว่าเกล็ดหรือเส้นใย

5. เพิ่มความเร็วและปรับแต่งอย่างละเอียด

◦ หลังจากค้นพบชุดพารามิเตอร์ที่สามารถผลิตผลิตภัณฑ์ที่ดีได้อย่างสม่ำเสมอแล้ว ให้ค่อยๆ เพิ่มความเร็วในการตัด

◦ ในการเพิ่มความเร็วแต่ละครั้ง อาจจำเป็นต้องปรับความตึงและมุมเครื่องมือให้ละเอียดขึ้นเพื่อชดเชยผลกระทบจากการสั่นสะเทือนและความเฉื่อยของความเร็วสูง

6. การเพิ่มประสิทธิภาพการม้วน

◦ ตั้งค่าความตึงและเรียวเริ่มต้นที่เหมาะสมเพื่อสังเกตผลการพัน การใช้ลูกกลิ้งแรงดันสามารถช่วยไล่อากาศออก ลดการตึงและรอยย่น

3. วิธีการประกันคุณภาพอย่างเป็นระบบ

• DOE (การออกแบบการทดลอง): อย่าทดลองทีละอย่างโดยอาศัยประสบการณ์ วิธี DOE สามารถใช้เพื่อหาค่าผสมของพารามิเตอร์ที่เหมาะสมที่สุดได้อย่างมีประสิทธิภาพ โดยพิจารณาปฏิสัมพันธ์ระหว่างแรงดึง ความเร็ว ความลึกของการตัด และปัจจัยอื่นๆ

• จัดทำไลบรารีพารามิเตอร์: บันทึกและเก็บถาวรพารามิเตอร์การตัดที่เหมาะสมของเครื่องแยกวัสดุและคุณลักษณะต่างๆ (ความหนา ความกว้าง) เพื่อสร้างคำแนะนำการปฏิบัติงานมาตรฐาน (SOP) ซึ่งช่วยลดเวลาในการเปลี่ยนแปลงและแก้ไขข้อบกพร่องได้อย่างมาก

• การติดตามและตรวจสอบกระบวนการ:

◦ การตรวจสอบออนไลน์: ใช้กล้องสแกนเส้นเพื่อตรวจสอบคุณภาพของการตัดแต่งแบบเรียลไทม์ และตรวจจับปัญหาต่างๆ เช่น รอยขีดข่วนและการยับในเวลาที่เหมาะสม

◦ การตรวจจับแบบออฟไลน์:

▪ กล้องจุลทรรศน์: จะมีการสุ่มตัวอย่างเป็นประจำเพื่อสังเกตสัณฐานวิทยาของการตัดแต่งภายใต้กล้องจุลทรรศน์กำลังขยายสูง (100X-200X) เพื่อประเมินขนาดและสัณฐานวิทยาของเสี้ยน

▪ การวัดฝุ่น: ปริมาณฝุ่นที่เกิดจากการตัดจะถูกเก็บรวบรวมและชั่งน้ำหนักโดยใช้วิธีการใช้เทปหรือวิธีการล้างตัวทำละลาย

▪ การตรวจสอบพื้นผิว: ตรวจสอบพื้นผิวขดลวดว่ามีข้อบกพร่อง เช่น รอยโป่ง รอยบุ๋ม รอยขีดข่วน ฯลฯ หรือไม่

สรุป

การปรับปรุงคุณภาพการตัดของตัวแยกแบตเตอรี่ลิเธียมเป็นโครงการเชิงระบบที่เกี่ยวข้องกับกลไก วัสดุ การควบคุม และด้านอื่นๆ กุญแจสำคัญในการเพิ่มประสิทธิภาพคือ:

1. เข้าใจหลักการ: เข้าใจกระบวนการทางกายภาพของ "การยืด-การเฉือน" อย่างลึกซึ้ง

2. เข้าใจแก่นแท้: การควบคุมความตึงเครียดคือจิตวิญญาณ และสถานะของเครื่องมือคือรากฐาน

3. ปฏิบัติตามกระบวนการ: ปฏิบัติตามกระบวนการแก้ไขข้อบกพร่องทางวิทยาศาสตร์ของ "ปรับความตึงก่อน จากนั้นปรับเครื่องมือ และในที่สุดก็เร่งความเร็ว"

4. วิธีการทางวิทยาศาสตร์: ด้วยเครื่องมือเช่น DOE และการทดสอบออนไลน์ ก้าวจากประสบการณ์ไปสู่การขับเคลื่อนด้วยข้อมูล

5. การมีส่วนร่วมอย่างเต็มที่: ผู้ปฏิบัติงาน วิศวกรกระบวนการ และบุคลากรบำรุงรักษาอุปกรณ์จำเป็นต้องทำงานร่วมกันอย่างใกล้ชิดเพื่อวิเคราะห์และแก้ไขปัญหา

ด้วยการเพิ่มประสิทธิภาพพารามิเตอร์เชิงระบบข้างต้น คุณภาพการตัดของเครื่องแยกสามารถปรับปรุงได้อย่างมีนัยสำคัญ ช่วยวางรากฐานที่มั่นคงสำหรับการผลิตแบตเตอรี่ลิเธียมประสิทธิภาพสูงและความปลอดภัยสูง

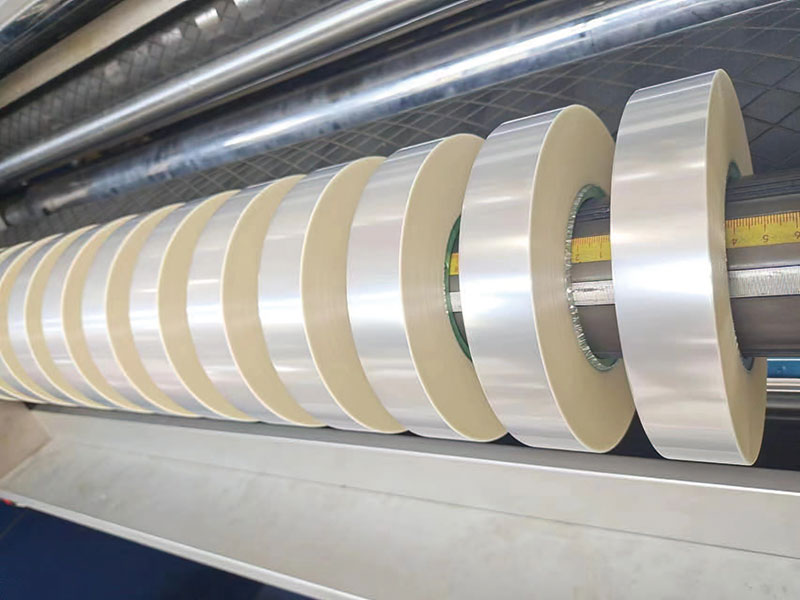

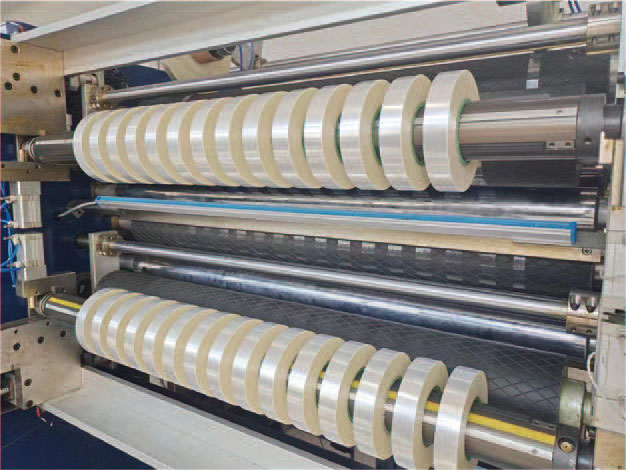

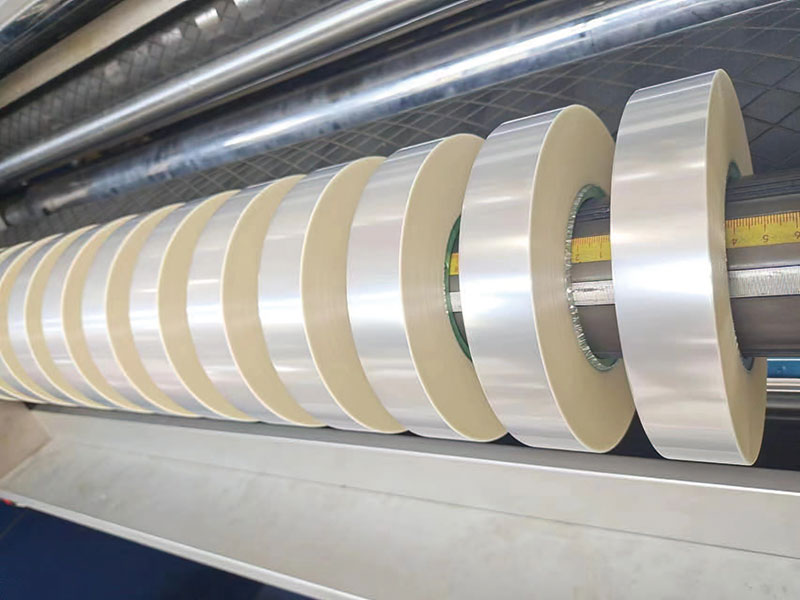

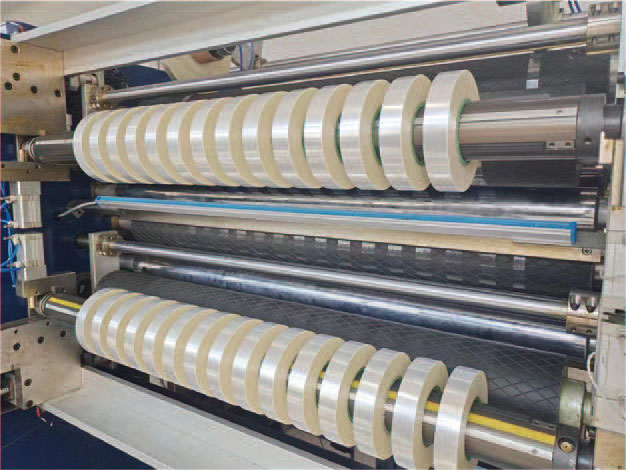

เครื่องตัดริบบิ้น

เครื่องตัดริบบิ้น เครื่องตัดริบบิ้นบาร์โค้ด

เครื่องตัดริบบิ้นบาร์โค้ด เครื่องตัดม้วนฟอยล์อัตโนมัติ

เครื่องตัดม้วนฟอยล์อัตโนมัติ เครื่องตัดมินิ 450S

เครื่องตัดมินิ 450S เครื่องตัดกาวด้านเดียว

เครื่องตัดกาวด้านเดียว เครื่องตัดมินิ 300S

เครื่องตัดมินิ 300S เครื่องตัดกาวสองหน้า

เครื่องตัดกาวสองหน้า