ในอุตสาหกรรมการพิมพ์ฉลาก การผลิตมักเริ่มต้นด้วยม้วนวัตถุดิบขนาดใหญ่ (เช่น ฟิล์ม กระดาษ) และจบลงด้วยฉลากสำเร็จรูปหลายพันม้วนที่มีขนาดพอดีและคุณภาพสมบูรณ์แบบ สะพานสำคัญที่เชื่อมโยง "จากม้วนกระดาษสู่ผลิตภัณฑ์สำเร็จรูป" นี้ก็คือเครื่องตัดฉลาก เนื่องจากเป็นกระบวนการหลังการผลิตที่จำเป็น เครื่องตัดฉลากแบบดั้งเดิมจึงพึ่งพาการทำงานด้วยมือมาอย่างยาวนาน จึงมีปัญหาต่างๆ เช่น ประสิทธิภาพต่ำ ของเสียจำนวนมาก และความผันผวนของคุณภาพอย่างมาก ปัจจุบัน ด้วยกระแสอุตสาหกรรม 4.0 และการผลิตอัจฉริยะ เครื่องตัดฉลากกำลังก้าวเข้าสู่การปฏิวัติอัจฉริยะอย่างลึกซึ้ง และได้กลายเป็นอุปกรณ์หลักที่ช่วยเพิ่มขีดความสามารถในการแข่งขันของธุรกิจการพิมพ์ฉลากทั้งหมด

ประการแรก ปัญหาหลักของการตัดลิงค์แบบดั้งเดิม

เพื่อเข้าใจถึงความจำเป็นของสติปัญญา เราต้องมองเห็นข้อจำกัดของรูปแบบดั้งเดิมก่อน:

1. ขึ้นอยู่กับประสบการณ์ของผู้ปฏิบัติงานเป็นอย่างมาก: พารามิเตอร์หลัก เช่น การคำนวณตำแหน่งเครื่องมือ การตั้งค่าความตึง และการปรับแรงดัน ล้วนขึ้นอยู่กับ "ความรู้สึก" และ "ประสบการณ์" ของผู้ปฏิบัติงาน และวงจรการฝึกอบรมบุคลากรนั้นยาวนานและยากต่อการทำให้เป็นมาตรฐาน

2. ปัญหาคอขวดด้านประสิทธิภาพการผลิต: การเปลี่ยนแปลงคำสั่งซื้อใช้เวลานาน ทุกครั้งที่มีการเปลี่ยนแปลงข้อมูลจำเพาะของผลิตภัณฑ์ (ความกว้างและเส้นผ่านศูนย์กลางของการตัด) จำเป็นต้องหยุดเครื่องจักรเพื่อวัด ระบุตำแหน่ง และแก้ไขข้อบกพร่องด้วยตนเอง ซึ่งส่งผลกระทบอย่างรุนแรงต่อประสิทธิภาพโดยรวมของอุปกรณ์ (OEE)

3. การสูญเสียวัสดุจำนวนมาก: การตั้งมีดด้วยมือและการตัดทดลองจะทำให้เกิดการสูญเสีย "วัสดุหัว" จำนวนมาก การควบคุมความตึงที่ไม่เสถียรอาจทำให้คอยล์ยืด ย่น หรือแม้แต่แตกหัก ส่งผลให้ผลผลิตลดลง

4. การรับประกันความสม่ำเสมอของคุณภาพเป็นเรื่องยาก: การตรวจสอบด้วยสายตาด้วยมือ เช่น รอยเสี้ยน หมึกกระเด็น และรอยขีดข่วนเล็กๆ น้อยๆ เป็นเรื่องยากที่จะพบข้อบกพร่องทั้งหมด ความแม่นยำในการตัด (เช่น ± มากกว่า 0.1 มม.) มีจำกัด ซึ่งส่งผลกระทบต่อการผลิตอัตโนมัติความเร็วสูงของเครื่องติดฉลากรุ่นถัดไป

5. คลังข้อมูลและการตรวจสอบย้อนกลับที่ยุ่งยาก: ข้อมูลการผลิต (เช่น มาตรวัด อัตราเศษวัสดุ ผู้ปฏิบัติงาน ฯลฯ) อาศัยการบันทึกด้วยมือ ซึ่งไม่มีประสิทธิภาพและมีโอกาสเกิดข้อผิดพลาด หากเกิดปัญหาด้านคุณภาพ ไม่สามารถตรวจสอบย้อนกลับไปยังพารามิเตอร์ชุดการผลิตและเครื่องจักรที่เฉพาะเจาะจงของการตัดได้อย่างรวดเร็ว

ประการที่สอง โซลูชันหลักของเครื่องตัดอัจฉริยะ

เพื่อตอบสนองต่อจุดเจ็บปวดดังกล่าว เครื่องตัดอัจฉริยะสมัยใหม่มอบชุดโซลูชันที่ครอบคลุมผ่านการอัปเกรดฮาร์ดแวร์แบบบูรณาการและการเสริมพลังซอฟต์แวร์

(1) รากฐานสำคัญของ “ฮาร์ดแวร์” อัจฉริยะ

1. ระบบขับเคลื่อนเซอร์โวความแม่นยำสูง: แทนที่ระบบส่งกำลังแบบกลไกและคลัตช์ผงแม่เหล็กแบบเดิม เพื่อการควบคุมแรงดึงแบบวงปิดที่แม่นยำระดับมิลลินิวตัน รับประกันแรงดึงคงที่ตลอดม้วน ตั้งแต่ม้วนใหญ่ไปจนถึงม้วนเล็ก ช่วยลดการยืดและรอยยับ

2. ระบบกำหนดตำแหน่งอัตโนมัติ (APS):

◦ การวางตำแหน่งตัวจับยึดเครื่องมืออัตโนมัติ: ผู้ปฏิบัติงานป้อนความกว้างของการตัดและจำนวนแถบบนอินเทอร์เฟซระหว่างมนุษย์และเครื่องจักร HMI และระบบจะขับเคลื่อนตัวจับยึดเครื่องมือทั้งหมดโดยอัตโนมัติให้เคลื่อนที่ไปยังตำแหน่งที่กำหนดไว้ล่วงหน้าอย่างแม่นยำ ด้วยความแม่นยำ ±0.05 มม. หรือสูงกว่า เวลาในการเปลี่ยนคำสั่งซื้อลดลงจากนาทีเหลือเพียงวินาที

◦ การวางตำแหน่งแขนระบายอัตโนมัติ: ตามเส้นผ่านศูนย์กลางของคอยล์ ความสูงและมุมของแขนระบายจะได้รับการปรับโดยอัตโนมัติเพื่อให้ทำงานได้โดยไม่ต้องมีคนควบคุม

3. ระบบวิชันซิสเต็มและการตรวจสอบออนไลน์:

◦ การจัดตำแหน่งขอบอัตโนมัติ (EPC): นำทางคอยล์ให้วิ่งตามเส้นทางที่ถูกต้องเสมอเพื่อให้แน่ใจว่าการตัดจะไม่เบี่ยงเบน

◦ การตรวจจับข้อบกพร่อง: กล้องความละเอียดสูงในตัวเพื่อตรวจจับและบันทึกข้อบกพร่องในการพิมพ์ รอยตัด จุดที่สกปรก และข้อบกพร่องอื่นๆ แบบเรียลไทม์ในระหว่างกระบวนการตัด และสามารถเชื่อมโยงกับเครื่องหมายหรือเครื่องพิมพ์อิงค์เจ็ทเพื่อทำเครื่องหมาย ซึ่งสะดวกสำหรับการปฏิเสธในภายหลัง

4. เซ็นเซอร์อินเทอร์เน็ตของสรรพสิ่ง (IoT): เซ็นเซอร์ทั่วทั้งอุปกรณ์รวบรวมข้อมูลแบบเรียลไทม์ เช่น ความตึงเครียด แรงดัน ความเร็ว อุณหภูมิ การสั่นสะเทือน ฯลฯ ซึ่งให้รากฐานข้อมูลสำหรับการตรวจสอบสภาพและการบำรุงรักษาเชิงคาดการณ์

(2) “สมอง” และ “เครือข่ายประสาท” อัจฉริยะ

1. ระบบควบคุมกลางแบบบูรณาการ: ในฐานะ "สมอง" ของเครื่องตัด ระบบนี้จะรันอัลกอริทึมขั้นสูงที่ประมวลผลคำสั่งอินพุตทั้งหมดและข้อมูลเซ็นเซอร์ ประสานการทำงานที่แม่นยำของหน่วยการดำเนินการแต่ละหน่วย

2. การบูรณาการระบบปฏิบัติการการผลิตแบบไร้รอยต่อ (MES):

◦ การออกคำสั่งอัตโนมัติ: ระบบ MES จะส่งคำสั่งการผลิตโดยตรง (รวมถึงข้อมูลจำเพาะของวัสดุ ขนาดการตัด ปริมาณ ฯลฯ) ไปยังระบบควบคุมเครื่องตัด ช่วยขจัดความจำเป็นในการป้อนข้อมูลรองด้วยตนเอง และขจัดข้อผิดพลาด

◦ การรายงานข้อมูลอัตโนมัติ: หลังจากการตัดเสร็จสิ้น อุปกรณ์จะอัพโหลดข้อมูลผลลัพธ์จริง เวลาที่ใช้ ความยาวของเศษวัสดุ และข้อมูลอื่นๆ กลับไปยัง MES โดยอัตโนมัติ ซึ่งเป็นข้อมูลการผลิตแบบเรียลไทม์และโปร่งใส

3. ฝาแฝดทางดิจิทัลและการแก้จุดบกพร่องแบบเสมือน: สร้างแบบจำลองดิจิทัลของเครื่องตัดในสภาพแวดล้อมเสมือนจริง ซึ่งสามารถจำลองกระบวนการตัดล่วงหน้า ตรวจสอบความสมเหตุสมผลของการจัดเรียงตำแหน่งเครื่องมือ เพิ่มประสิทธิภาพพารามิเตอร์ และลดของเสียจากการแก้จุดบกพร่องทางกายภาพให้เหลือน้อยที่สุด

4. แพลตฟอร์มคลาวด์และการวิเคราะห์ข้อมูลขนาดใหญ่: ข้อมูลอุปกรณ์จะถูกอัปโหลดไปยังแพลตฟอร์มคลาวด์เพื่อการวิเคราะห์เชิงลึกผ่านอัลกอริทึม AI ทำให้ได้:

◦ การบำรุงรักษาเชิงคาดการณ์: วิเคราะห์การสั่นสะเทือนและข้อมูลปัจจุบันเพื่อเตือนถึงความล้มเหลวที่อาจเกิดขึ้นของส่วนประกอบสำคัญ เช่น ตลับลูกปืนและเครื่องมือล่วงหน้า โดยเปลี่ยนจาก "หลังการบำรุงรักษา" เป็น "ก่อนการบำรุงรักษา" เพื่อลดระยะเวลาหยุดทำงานที่ไม่ได้วางแผนไว้

◦ การเพิ่มประสิทธิภาพกระบวนการ: ด้วยการรวบรวมข้อมูลการผลิตจำนวนมหาศาล AI สามารถเรียนรู้และแนะนำพารามิเตอร์กระบวนการ เช่น แรงตึงและความเร็วที่เหมาะสมที่สุดภายใต้วัสดุและคุณลักษณะต่างๆ ได้อย่างอิสระ ช่วยปรับปรุงคุณภาพและประสิทธิภาพของผลิตภัณฑ์อย่างต่อเนื่อง

ประการที่สาม คุณค่าหลักที่นำมาโดยโซลูชันอัจฉริยะ

1. การปรับปรุงประสิทธิภาพขั้นสูงสุด: ลดเวลาการเปลี่ยนแปลงคำสั่งซื้อมากกว่า 80% ปรับปรุงประสิทธิภาพโดยรวมของอุปกรณ์ (OEE) ให้ดีขึ้นอย่างมาก ทำให้เกิดการผลิตแบบยืดหยุ่นสำหรับการผลิตแบบแบตช์เล็กและแบบหลายพันธุ์ และตอบสนองต่อการเปลี่ยนแปลงของตลาดได้อย่างรวดเร็ว

2. ลดต้นทุนและเพิ่มประสิทธิภาพอย่างมีนัยสำคัญ:

◦ ประหยัดกำลังคน: ลดการพึ่งพาประสบการณ์ของผู้ปฏิบัติงาน คนคนเดียวสามารถดูแลอุปกรณ์ได้หลายเครื่อง

◦ การประหยัดวัสดุ: ขยะจากการตัดทดลองและการทดสอบการใช้งานลดลง และเพิ่มการใช้วัสดุได้ 1-3%

◦ ประหยัดเวลา: เพิ่มประสิทธิภาพการผลิตและเพิ่มผลผลิตต่อหน่วยเวลา

3. การพัฒนาคุณภาพแบบก้าวกระโดดและการตรวจสอบย้อนกลับ: ความแม่นยำและความสม่ำเสมอของการตัดเฉือนได้ก้าวสู่ระดับใหม่ มอบความมั่นใจที่เชื่อถือได้สำหรับการติดฉลากอัตโนมัติความเร็วสูง ข้อมูลกระบวนการทั้งหมดจะถูกบันทึกไว้ และสามารถตรวจสอบย้อนกลับไปยังระยะเวลาการผลิต เครื่องจักร และพารามิเตอร์ต่างๆ ของผลิตภัณฑ์สำเร็จรูปแต่ละม้วนได้ ทำให้สามารถวิเคราะห์สาเหตุที่แท้จริงของปัญหาคุณภาพได้อย่างละเอียด

4. มุ่งสู่ “โรงงานแสงสีดำ”: การเชื่อมโยงกับ AGV (ยานพาหนะขนส่งนำทางอัตโนมัติ) และคลังสินค้าสามมิติอัตโนมัติเพื่อตระหนักถึงกระบวนการทั้งหมดของการดำเนินงานไร้คนขับตั้งแต่การโหลดวัตถุดิบ การตัด การขนถ่ายผลิตภัณฑ์สำเร็จรูป และการจัดเก็บ ถือเป็นส่วนสำคัญของการสร้างโรงงานอัจฉริยะในอนาคต

ประการที่สี่ แนวโน้มในอนาคต

ความชาญฉลาดของเครื่องตัดกระดาษยังไม่หยุดนิ่ง แนวโน้มในอนาคตจะมุ่งเน้นไปที่:

• การเรียนรู้ด้วยตนเองอย่างล้ำลึกด้วย AI: อุปกรณ์สามารถปรับแต่งพารามิเตอร์ของกระบวนการได้โดยอัตโนมัติตามข้อมูลคุณภาพผลิตภัณฑ์แบบเรียลไทม์ (เช่น ผลการตรวจสอบภาพ) เพื่อให้บรรลุการผลิตที่ "ปรับตัวได้" อย่างแท้จริง

• การผลิตแบบร่วมมือกัน: เครื่องตัดไม่เพียงแต่เป็นหน่วยดำเนินการเท่านั้น แต่ยังเป็นโหนดข้อมูลซึ่งทำงานร่วมกันอย่างลึกซึ้งกับอุปกรณ์ต้นน้ำและปลายน้ำ เช่น เครื่องพิมพ์ เครื่องเคลือบ และเครื่องตรวจสอบคุณภาพ เพื่อสร้าง "สายการประกอบไร้คนขับ" อัจฉริยะ

• ความยั่งยืน: อัลกอริทึมอัจฉริยะจะให้ความสำคัญกับการจัดการการใช้พลังงานมากขึ้น ปรับให้การเริ่ม-หยุดอุปกรณ์และการใช้พลังงานในการทำงานเหมาะสมที่สุด และลดขยะอุตสาหกรรมโดยเพิ่มการใช้ประโยชน์ของวัสดุให้สูงสุดเพื่อช่วยการผลิตที่เป็นมิตรกับสิ่งแวดล้อม

บทสรุป

ในอุตสาหกรรมการพิมพ์ฉลากยุคปัจจุบันที่มุ่งเน้นประสิทธิภาพสูง ต้นทุนต่ำ คุณภาพสูง และการจัดส่งที่รวดเร็ว การตัดฉลากจึงไม่ใช่แค่กระบวนการตัดทางกายภาพธรรมดาอีกต่อไป ในฐานะตัวช่วยอัจฉริยะที่ขับเคลื่อน "จากม้วนกระดาษสู่ผลิตภัณฑ์สำเร็จรูป" เครื่องตัดฉลากอัจฉริยะนี้ช่วยแก้ปัญหาที่ยากจะแก้ไขของรูปแบบการพิมพ์แบบเดิมได้อย่างสมบูรณ์ ด้วยการผสานรวมฮาร์ดแวร์ ซอฟต์แวร์ และข้อมูลอย่างลึกซึ้ง เปลี่ยนกระบวนการประมวลผลเบื้องหลังจาก "ศูนย์ต้นทุน" ไปสู่ "ศูนย์คุณค่า" และขับเคลื่อนอุตสาหกรรมการพิมพ์ฉลากทั้งหมดให้ก้าวสู่อนาคตดิจิทัล เครือข่าย และอัจฉริยะ การลงทุนในเครื่องตัดฉลากอัจฉริยะไม่เพียงแต่เป็นการยกระดับอุปกรณ์เท่านั้น แต่ยังเป็นการปรับเปลี่ยนรูปแบบการดำเนินงานและขีดความสามารถในการแข่งขันของบริษัทอย่างสิ้นเชิงอีกด้วย

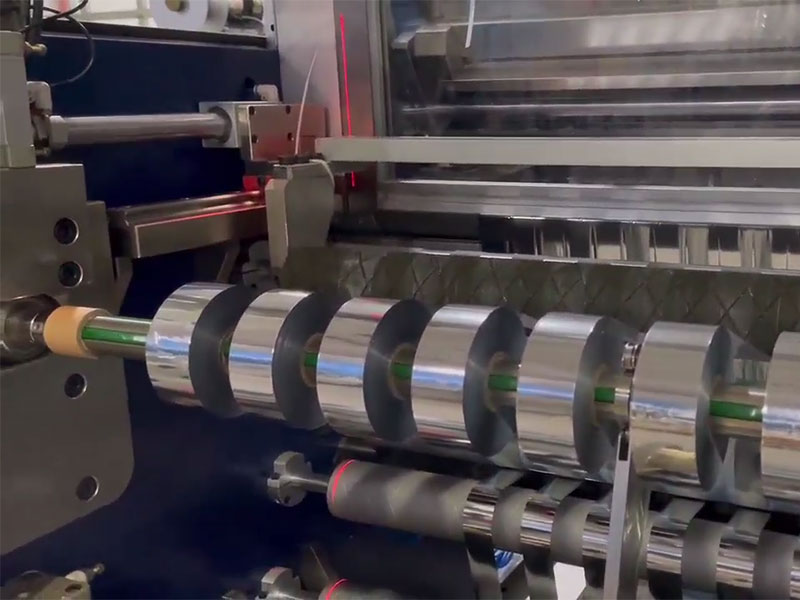

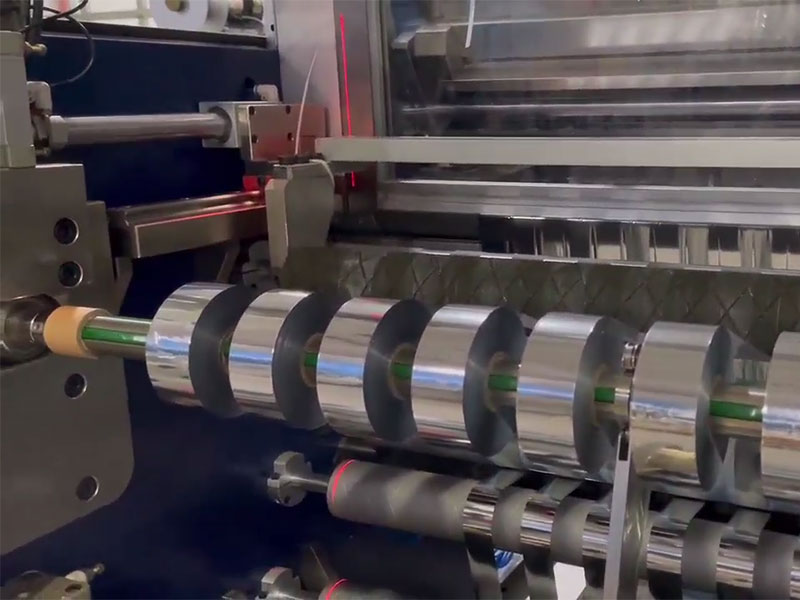

เครื่องตัดริบบิ้น

เครื่องตัดริบบิ้น เครื่องตัดฟิล์ม

เครื่องตัดฟิล์ม เครื่องตัดและม้วนกระดาษ

เครื่องตัดและม้วนกระดาษ เครื่องตัดริบบิ้นบาร์โค้ด

เครื่องตัดริบบิ้นบาร์โค้ด เครื่องตัดริบบิ้นถ่ายเทความร้อนแบบกึ่งอัตโนมัติ RSDS5 PLUS

เครื่องตัดริบบิ้นถ่ายเทความร้อนแบบกึ่งอัตโนมัติ RSDS5 PLUS เครื่องตัดริบบิ้นถ่ายเทความร้อนอัตโนมัติ RSDS6 PLUS

เครื่องตัดริบบิ้นถ่ายเทความร้อนอัตโนมัติ RSDS6 PLUS เครื่องตัดริบบิ้นถ่ายเทความร้อนอัตโนมัติ RSDS8 H PLUS

เครื่องตัดริบบิ้นถ่ายเทความร้อนอัตโนมัติ RSDS8 H PLUS เครื่องตัดความเร็วสูง

เครื่องตัดความเร็วสูง